Содержание

- 1 Преимущества 1.1 Высокая удельная прочность

- 1.2 Коррозионная стойкость

- 1.3 Низкая тепло и электропроводность

- 1.4 Высокая транспортабельность

- 1.5 Экологически чистый материал

- 1.6 Одинаковый температурный коэффициент расширения с бетоном

2 Недостатки

- 2.1 Низкая жёсткость

2.2 Отсутствие пластичности

2.3 Низкая теплостойкость

2.4 Высокая вредность

3 Стеклопластиковая арматура

4 Базальтопластиковая арматура

5 Применение композитной арматуры

6 Технологии изготовления

- 6.1 Метод «Needletrusion»

6.2 Метод «Planetrusion»

6.3 Метод «Pulltrusion»

7 Характеристики композитной арматуры

8 См. также

9 Примечания

10 Ссылки

Армирование фундамента

Чтобы определить, можно ли использовать стеклопластиковую арматуру для ленточного фундамента и как вязать стержни из стекловолокна с таким основанием, нужно учесть, что существует два типа основы с лентой:

- Прямоугольная.

- Т-образная.

Во втором типе монтаж арматуры выполняется без предварительных расчетов, а подошва предназначается для поглощения нагрузок на изгиб. Материал можно зашивать в стенку, но при установке в подошву нужно быть особенно осторожным.

Если фундамент обладает прямоугольным сечением, использование стеклопластикового армирования оправдывает себя, поскольку эта конструкция может воспринимать сжимающие нагрузки.

Инструменты и материалы

Перед тем как начинать вязать ленточный фундамент, нужно подготовить такие инструменты и материалы:

- Измерительное приспособление — рулетка.

- Прибор для подгона и обработки прутьев — болгарка.

- Средства персональной защиты.

- Уровень водяного типа.

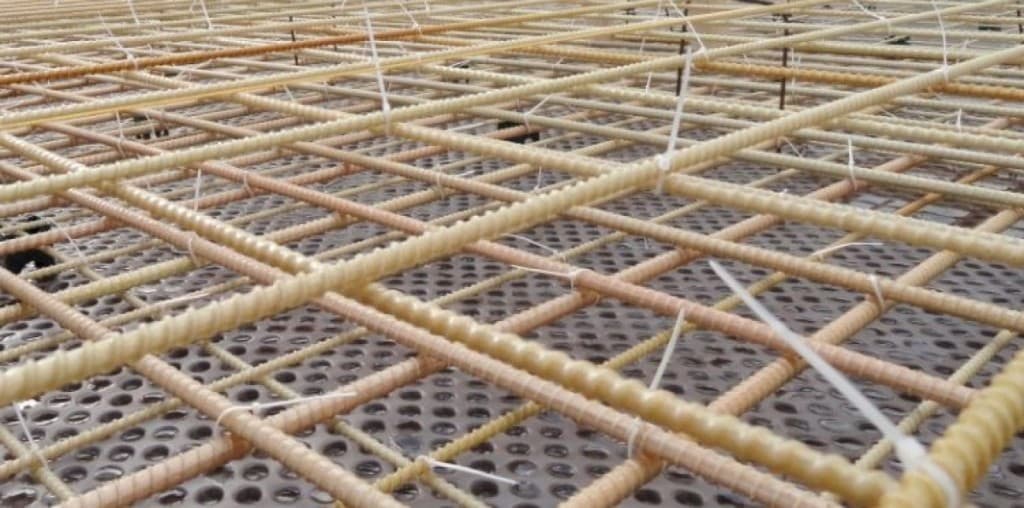

- Хомуты из пластика для скрепления прутьев.

Земляные работы

Перед началом армирования нужно подготовить углубление, руководствуясь планировкой будущей постройки. Поверхность дна нужно выровнять и утрамбовать, затем насыпать слой песка (10-15 см), полить его жидкостью и уплотнить. Следующим слоем будет щебень с аналогичной толщиной. После уплотнения верхнего покрытия на дне образуется надежная подушка с ровной плоскостью.

Строительство опалубки

Для обустройства опалубки используются доски, которые соединяются в щиты с помощью гвоздей или саморезов. Шляпки крепежных деталей нужно устанавливать с внутренней стороны, а конструкцию нужно дополнительно укреплять с помощью распорок.

Поверхность стенок покрывается пергаментом, который фиксируется с помощью степлера. Задача этого материала заключается в сохранении чистоты досок и борьбе с вытеканием жидкости из бетонной стяжки.

Дальше на стенках размещаются метки, которые будут определять уровень заливки бетона. По этой линии стоит ориентироваться при монтаже армированных элементов. Для более точного выполнения работы следует применить водяной уровень.

Технология вязки

Чтобы разобраться с технологией вязки, следует учесть несложные советы опытных специалистов и придерживаться такого алгоритма действий:

Перед началом вязки нужно подготовить чертежи каркаса и провести нарезку всех элементов, придерживаясь расчетов.

Для позиционирования поперечных прутьев в нижних слоях используются фиксаторы. Они закрепляются как перед началом монтажа арматуры, так и после завершения сборки.

Диаметр ячеек определяется параметрами ленты, которая подвергается укреплению. В большинстве случаев он варьируется от 15 до 30 см.

Перед соединением продольных прутьев, их нужно разложить на земле и нанести на них отметки в местах крепления поперечных деталей. В процессе вязки нужно соблюдать прямой угол.

Поперечные элементы фиксируются с продольными с нижней стороны. Для обеспечения надежного армирования, хомуты из пластика или проволока вяжутся как можно туже.

В первую очередь необходимо подготовить горизонтальные слои армирования, а потом начинать закрепление вертикальных

Фиксация осуществляется с внутренней стороны ячеек для повышения надежности конструкции.

Углам нужно уделять особое внимание. Специалисты рекомендуют не гнуть их путем температурного воздействия, поскольку это может ухудшить прочностные свойства.

После завершения вязки арматурной конструкции ее нужно поместить внутрь опалубки.. Если вязка стеклопластиковой арматуры осуществляется с помощью проволоки, то, чтобы облегчить работу, лучше задействовать вязальный крючок

Его роль может выполнять старая отвертка

Если вязка стеклопластиковой арматуры осуществляется с помощью проволоки, то, чтобы облегчить работу, лучше задействовать вязальный крючок. Его роль может выполнять старая отвертка.

Сооружение арматурного каркаса

При обустройстве каркаса нужно придерживаться ключевого требования — изделие нужно полностью заливать бетоном, выдерживая дистанцию между стенками опалубки не меньше 5 см. Чтобы армированные элементы не размещались на дне углубления, следует закрепить кирпичи, а поверх них расположить продольные прутья и горизонтальные поперечины. Эти элементы соединяются с помощью пластиковых хомутов.

Заливка фундамента

На последнем этапе нужно залить бетон в опалубку с каркасом

Важно проводить это действие с особой осторожностью, помещая его в свободные полости между частями каркаса. Также необходимо периодически протыкать бетон прутьями для удаления пузырьков воздуха

Выполнение расчетов количества стержневой арматуры

Расчёт производится, как для стальной арматуры

Расскажем, как рассчитать количество арматуры. Для примера возьмём плоскую фундаментную плиту толщиной 250 мм, размером в плане 9х9 м.

В каркасах плит, которые имеют толщину больше 15 см, шаг между стержнями в сетке может составлять 40*40 см. Так как расчёты у нас простейшие и непрофессиональные, предусмотрим запас прочности и возьмём шаг минимально допустимый – 20*20 см.

- Плита у нас квадратная, поэтому в продольном и поперечном положении будет одинаковое количество стержней. Учитывая толщину защитного слоя бетона с двух сторон, делим размер плиты на размер ячейки, и получаем количество стержней: (900 см – 3,5 см х 2) : 20 см = 45 стержней.

- Учитывая, что другая сторона фундамента имеет такой же размер, 45 умножаем на 2, и получаем 90 стержней на один уровень армирования. Так как уровней два, стержней понадобится 180 штук.

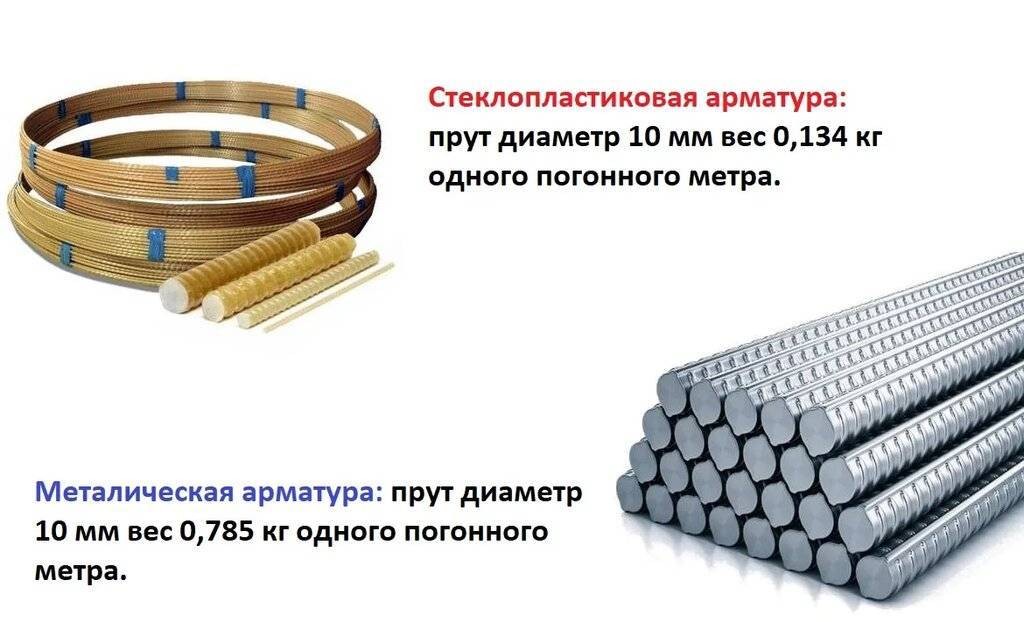

Стальную арматуру для фундамента дома обычно берут диаметром 12 мм. Равнопрочный ей композит будет иметь диаметр 8 мм. Такую арматуру продают в бухтах, поэтому очень удобно производить нарезку стержней заданной длины.

Структура, применение стеклоарматуры

Конструктивное исполнение данного стройматериала зависит от технологии изготовления, используемой производителем. Выпускается в форме прутков, состоящих из двух частей.

- Внутренний стержень. Параллельно расположенные или сплетенные между собой нити стекловолокна. Их крепление обеспечивается за счет пропитки полимерной смолой.

- Внешний слой. Представляет собой навивку из композитного материала.

Технические параметры:

- предел прочности при растяжении от 800 до 1000 МПа;

- модуль упругости при растяжении 45 – 50 ГПа;

- прочность при сжатии 300 МПа;

- прочность при поперечном срезе 150 МПа;

- эксплуатационная температура от -30 до 60° C.

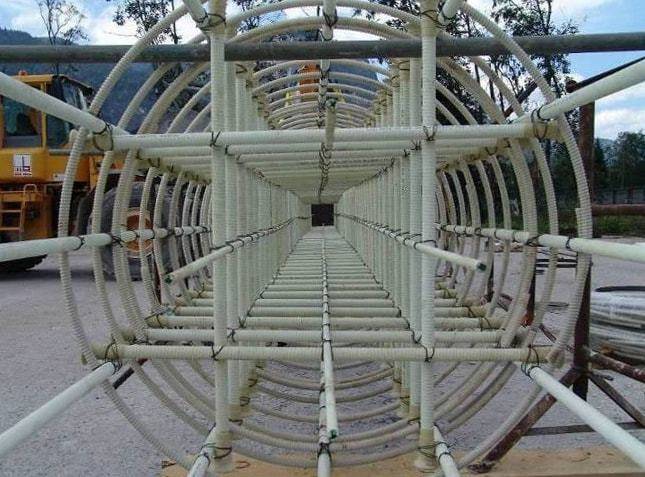

Прочностные характеристики арматуры из стеклопластика зависят от диаметра прутка (от 4,0 до 32 мм). Благодаря широкому диапазону из СПА можно делать тонкую сетку, прочные каркасы для несущих конструкций. Стройматериал реализуется нарезанными хлыстами или в виде бухт длиной до 100 метров.

Преимущества СПА

Повышенная влажность, воздействие агрессивных сред приводят к повреждению стальной арматуры, разрушению железобетонных конструкций, дорожных покрытий, полов производственных цехов. Использование стеклопластиковой арматуры помогает избежать развития негативных последствий и увеличить сроки эксплуатации строительных объектов. СПА соответствуют всем стандартам строительной сферы.

- Она отличается высокой прочностью, долговечностью. Выдерживает испытания на разрыв, растяжение, превосходит по этим показателям традиционные металлические прутья. Срок службы стройматериала 50-80 лет.

- Благодаря высоким антикоррозионным свойствам повышенная влажность и воздействие агрессивных сред не влияют на технические характеристики стройматериала.

- Конструкции, созданные на основе СПА, хорошо сохраняют тепло за счет низкой теплопроводности.

- Шероховатое покрытие арматуры из стекловолокна обеспечивает прочное сцепление с другими стройматериалами.

- Деформация и нарушение целостности не меняют первоначальную форму конструкции.

- Диэлектрические свойства, отсутствие намагничивания учитываются при строительстве объектов.

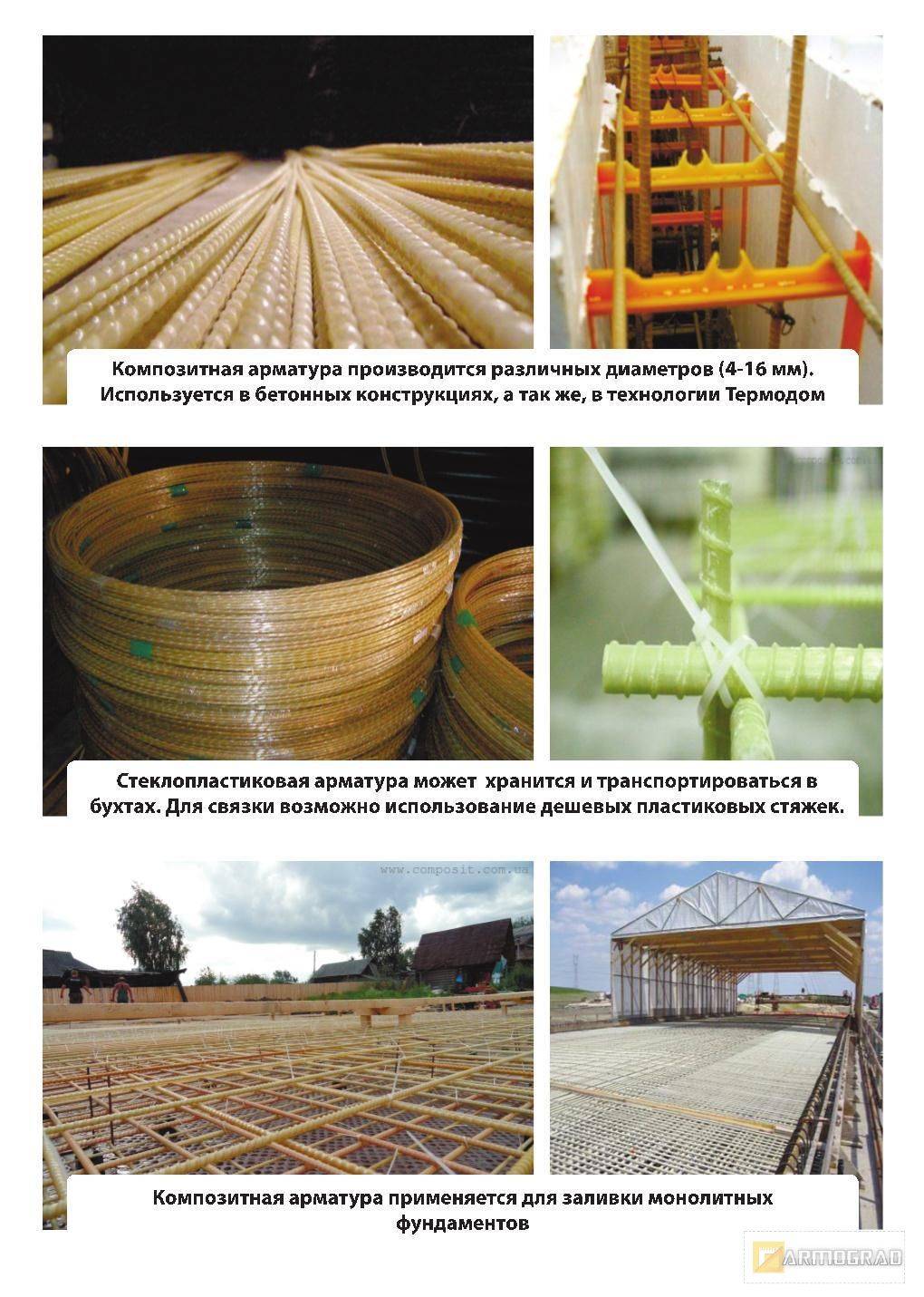

- Упаковка в бухты уменьшает расход благодаря сокращению количества нахлестов и применения бесшовной укладки.

- Незначительный уровень упругости СПА дает возможность безопасного и быстрого погашения деформирующих вибраций.

- За счет небольшого веса снижается общая масса всей конструкции.

- Изделия отвечают всем требованиям экологической безопасности.

При использовании композитных материалов не требуется применение сварочного оборудования, устройств для резки металлов.

Металлопрокат продается по весу, а СПА реализуется погонными метрами. У людей, не знающих такой тонкости, создается обманчивое мнение, что металлические изделия обходятся дешевле.

Недостатки

Наряду с достоинствами данный вид строительного материала имеет несколько минусов:

- Смолы, связующие стекловолокно, возгораются при температуре 200° C. Нельзя использовать на промышленных объектах, в проектах которых заложен огнеупорный бетонный монолит.

- Композитные прутья имеют низкую прочность на излом. Это не позволяет согнуть их под малый радиус самостоятельно. Застройщик вынужден заказывать гнутые элементы у производителя.

- Модуль упругости СПА в 4 раза меньше чем у металлопроката.

Перечисленные недостатки необходимо предусматривать на этапе проектирования.

Где используется стеклопластиковая арматура

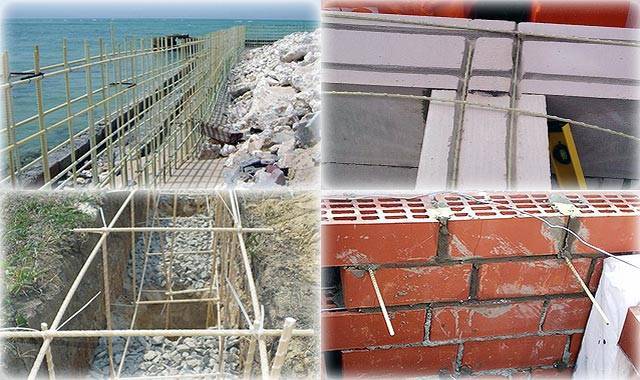

Области применения СПА:

- Армирование фундаментов, стяжек, стен в гражданском и производственном строительстве.

- Укрепление автомагистралей, дорог местного значения.

- Использование в качестве стержней, сеток в сооружениях из бетона.

- Возведение многослойных кирпичных стен, газосиликатных блоков.

- Строительство канализационных, мелиорационных сооружений.

- Проведение утепления зданий. СПА позволяет увеличить сцепление бетонных плит, между которыми прокладывается утеплитель.

- Реконструкция, строительство объектов с повышенной сейсмической устойчивостью.

- Возведение сооружений в портах, укрепление побережья.

- Армирование конструкций из клееной древесины.

Использование композитной арматуры актуально для конструкций, эксплуатация которых будет осуществляться в контакте с агрессивными средами.

Как производят композитную арматуру?

Начнем с того, что термин «композитная арматура» объединяет в себе все виды неметаллической арматуры, произведенной на базе разного типа волокон, которые используются как армирующая основа прута. Волокна, из которых производят арматуру, могут быть следующие:

- 1. базальтовое волокно;

- 2. стеклянное волокно;

- 3. арамидное волокно.

- 4. углеродное волокно.

Таким образом, виды композитной арматуры, в зависимости от применимых волокон, следующие:

1. Базальтопластиковая арматура, обычно черного цвета (АБП);

2. Стеклопластиковая арматура, светло-желтого цвета, однако благодаря красящим добавкам, цветовая гамма широкая (АСП);

3. Арамидная арматура;

4. Углепластиковая арматура;

5. Комбинированная арматура (на основе волокон разных типов).

Любая композитная арматура производиться на одном и том же оборудовании, технология также не отличается. Разница лишь в типе волокон. В настоящее время существует несколько методов производства:

- Пучок волокон, предварительно сформировав пруток – основной стержень арматуры, пропитывают эпоксидной смолой и вытягивают. Затем пучок волокон протягивают валами, одновременно наматывая на него жгут, сделанный из тех же волокон с применением смол. Жгут в данном процессе выполняет две задачи – плотно прижимает волокна стержня, и служит ребрами арматуры, которые улучшат в будущем адгезию арматуры и бетона. После этого арматура проходит этап сушки в печи, и вот, арматура готова. Этот метод является самым старым, им пользуются почти все российские производители пластиковой арматуры.

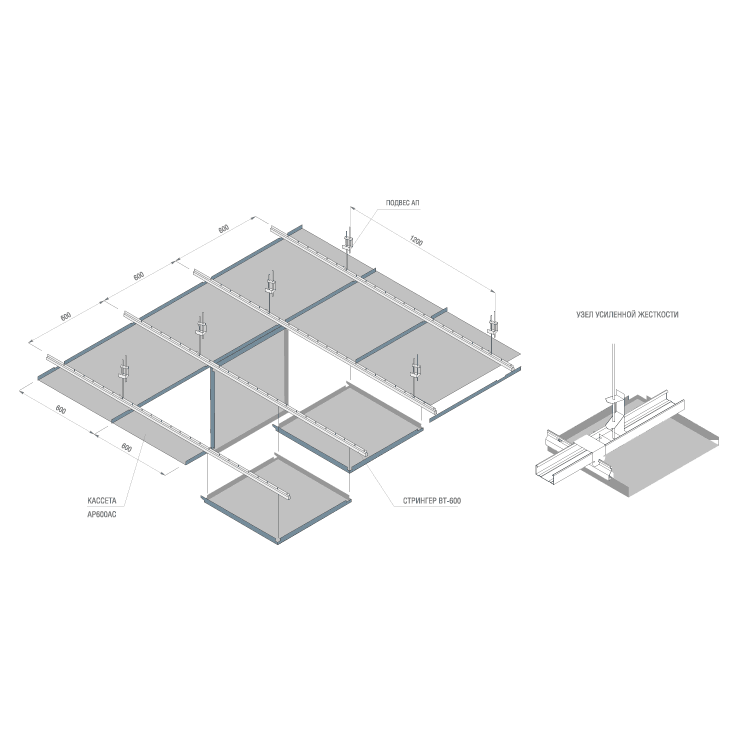

1.Система подачи волокна (стекловолокно, углеволокно, базальтовое волокно)

2.Полимерная ванна (полиэфирные, эпоксидные смолы)

3. Преформовочное устройство

4.Фильера

5.Зоны нагрева/охлаждения фильеры

6.Тянущая машина

7.Отрезная машина

2. Второй метод отличается от первого лишь тем, что жгут наматывают на стержень с очень сильным усилием, он буквально вдавливается в основной пруток, в результате чего ребра формируются из волокон самого стержня. Такая арматура более долговечная, чем произведенная первым методом, поскольку риска отваливания ребер нет. Однако найти подобную арматуру российского производства почти невозможно, так как большинство пользуется первым методом.

3. Третий метод также похож на первый, однако стягивающий жгут здесь не формирует ребра, а только лишь стягивает волокна прутка до момента полимеризации в печи. Для сцепки с бетоном на арматуру наносят слой абразива – кварцевый песок. Такой вид арматуры имеет самую плохую сцепку с бетоном, и ко всему – самый маленький срок службы. Дело в том, что эпоксидная смола довольно быстро разрушается в щелочной среде бетона, а полиэфирные смолы, которые не боятся щелоча, крайне редко применяются производителями в России.

4. Наконец, арматура, изготовленная методом «пултрузии». При этом волокна формируются в стержень, пропитываются полимерными смолами, протягиваются через фильеры с разным сечением, расположенных по убыванию. Такой метод позволяет формировать периодический рельеф (ребра) с высокой точностью, благодаря чему их можно использовать как резьбу (например, как стяжной винт для опалубки, со стеклопластиковой или стальной гайкой). Арматура, произведенная таким способом, отличается высоким качеством, долговечностью и высокой ценой. Кроме того, в России такая арматура почти не производится.

Если поискать, то в продаже можно найти уж совсем непривычный материал – композитную арматуру с внутренней полостью

Несмотря на свою экзотичность, арматура-трубочка заслуживает внимание – ведь благодаря полости увеличивается диаметр, и при одинаковом количестве волокон, арматура с полостью имеет большую площадь соприкосновения с бетоном, а значит и лучшую адгезию

Рекомендации по резке композитной арматуры

Перед тем, как разрезать пластиковые фитинги своими руками, вы должны прочитать меры предосторожности при выполнении работ. При работе с электромеханическими инструментами необходимо использовать следующие защитные средства:. При работе с электромеханическими инструментами необходимо использовать следующие защитные средства:

При работе с электромеханическими инструментами необходимо использовать следующие защитные средства:

- Респиратор. Мелкие частицы быстро распространяются в воздухе, особенно если работа выполняется в помещении. Чтобы защитить дыхательную систему, необходимо надеть респиратор и тщательно подогнать его под размер лица;

- Очки защитные. При резке стекловолокна угловой шлифовальной машиной мелкие фракции часто отлетают. Попадание таких частиц в глаза угрожает нарушить целостность роговицы и воспалительные процессы. Поэтому глаза защищены маской или специальными очками;

- Перчатки со слоем латекса защитят кожу от мелких частиц стекловолокна.

Одним из преимуществ использования стеклопластиковой арматуры является возможность резки заготовки до нужного размера, что делает производство практически безотходным. Но тут возникает логичный вопрос. Как разрезать стеклопластиковую арматуру и какие правила безопасности следует соблюдать при резке.

Для резки стеклопластиковой арматуры доступны следующие опции:

Распиловка металлической пилой;

Резка с помощью угловой шлифовальной машины, в противном случае — с помощью шлифовальной машины.

Шлифовальный станок и ножовка

Самый эффективный, практичный и точный способ резки стеклопластиковых фитингов — это разрезать их с помощью шлифовальной машины со стандартным алмазным или абразивным диском. Использование ножовки по металлу в таких видах работ оправдано, только если планируется небольшой объем работ. В противном случае, если вам нужно сделать большое количество разрезов, рука мастера устает, а производительность и качество работы снижаются.

Резак и топор болт

Что касается измельчения стекловолокна топором и кусания его болтами, эти два метода имеют существенные недостатки. Основным их недостатком является негативное воздействие на арматуру на месте надреза. В результате вы можете увидеть деформацию, расщепление и высыхание материала. Таким образом, концы заготовки имеют раздвоенный вид. Продольное растрескивание изделия, в свою очередь, усложняет его дальнейшее использование и сокращает срок службы армирующей конструкции.

Невидимые невооруженным глазом дефекты, имеющие продольный характер трещины, проникают вглубь стержня. Такие трещины позже станут местом скопления щелочи, воды, цемента, грязи при заливке железобетона. Они также действуют как капиллярные каналы для проникновения этих отложений в ядро.

Основной опасностью таких дефектов на концах арматурной заготовки является дальнейшее, более обильное и более глубокое растрескивание продукта при сильных перепадах температур, на стадии замерзания и оттаивания. Когда бетонный раствор попадает в трещины, разрушительное негативное влияние щелочного компонента бетона на стеклопластиковую сердцевину усиливается. Эффекты этого эффекта проявляются внутри арматурного стержня.

Меры безопасности при разрезании (отрыве) стеклопластиковой арматуры

На этапе обработки стеклопластиковых изделий важно принять меры предосторожности, в том числе защитить дыхательные пути, глаза и руки от осколков и пыли. Специальная защитная маска, надеваемая на этапе резки арматуры, защитит мастера света от базальтовых и стеклянных волокон от пыли, что негативно скажется на состоянии дыхательных путей. Альтернативой маске может быть респиратор, который должен быть прочно закреплен на лице

Альтернативой маске может быть респиратор, который должен быть прочно закреплен на лице

Важно обеспечить, чтобы частицы пыли не попадали в дыхательные пути в обход элемента воздушного фильтра

Альтернативой маске может быть респиратор, который должен быть прочно закреплен на лице

Важно обеспечить, чтобы частицы пыли не попадали в дыхательные пути в обход элемента воздушного фильтра

Вы можете защитить свои глаза с помощью специальных очков. Руки должны быть защищены перчатками. Стоит отметить, что толщина базальтового стекла напоминает волосы человека. Для защиты кожи рук от таких частиц стандартные тканевые перчатки не подходят. Хлопковые перчатки с латексным слоем и, что еще лучше, силиконовые перчатки следует использовать при резке арматуры. Удобство резки также отличается различным диаметром армирования стеклопластиком.

Отличия характеристик полимерных и металлических армирующих прутов

Основным конкурентом для пластиковых армирующих стержней является традиционная металлическая арматура, использующаяся в бетонных плитах и перекрытиях. В целом два этих строительных материала очень схожи друг с другом. При этом по некоторым параметрам арматура из стеклопластика демонстрирует заметно более впечатляющие показатели, нежели металлическое армирующее оборудование. В таких условиях стоит провести небольшое сравнение технических характеристик металлической и полимерной арматуры:

- Показатели деформации. Пруты из стали является упругопластическим материалом в то время, как композитная арматура — это идеально-упругий стройматериал;

- Показатели предельной прочности. Металл демонстрирует следующие параметры 390 МПа, а стеклопластик 1300 Мпа;

- Размер коэффициента теплопроводности. Для металлической этот параметр равен 46 Вт/мОС, а для композитной 0,35 Вт/мОС;

- Показатели структурной плотности. Для стальной этот параметр равен 7850 кг/м3, а для стеклопластиковой 1900 кг/м3;

- Параметры теплопроводности. В отличие от стальных конструкций, стеклопластик абсолютно не проводит тепло;

- Стойкость к коррозии. Стеклопластиковая арматура абсолютно не ржавеет. При этом сталь относится к относительно быстро ржавеющему материалу;

- Электропроводимость изделия. Композитный армирующий стройматериал по сути является диэлектриком. Одновременно с этим, одним из недостатков металлической арматуры является возможность проводить электрически ток.

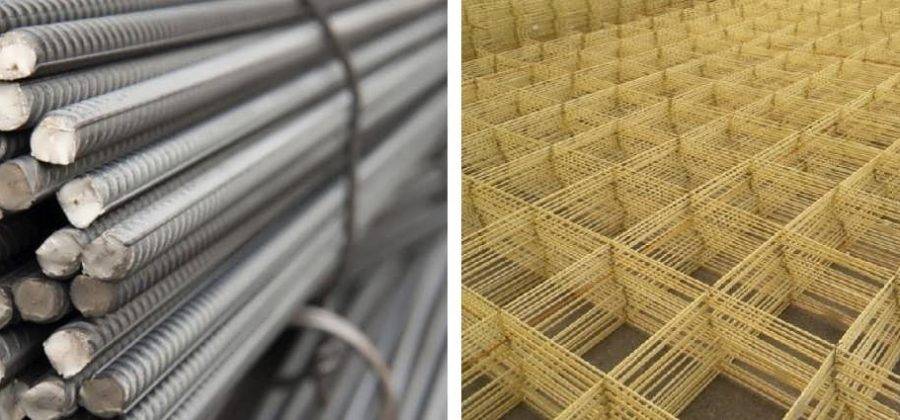

Внешние отличия металлических и композитных стержней.

Достоинства и недостатки

Преимущества использования композитных полимерных изделий являются следующими:

- легкая транспортировка благодаря возможности сматывания материала в бухты;

- небольшие затраты при строительстве своими руками, поскольку материалы можно забрать из цеха на своем автотранспорте;

- малогабаритность позволяет обойтись без огромного количества рабочих и грузовой техники;

- устойчивость к коррозионному воздействию. Стеклопластику не страшны ни влага, ни агрессивные среды;

- отсутствие теплопроводных свойств, поскольку бетонные сооружения необходимо покрыть слоем утеплителя для высокой теплоизоляции – во избежание потерь тепла. По этой причине плохая проводимость тепла композита практически не влияет на качество конструкции;

- диэлектрические свойства обеспечивают электробезопасность;

- небольшой вес позволяет уменьшить затраты на транспортировку и погрузочно-загрузочные процессы, а также упрощает укрепление фундамента;

- высокий срок эксплуатации обеспечивает долговечность конструкции до 3 раз, что равно 50–80 годам. В этом случае нет необходимости проводить дорогостоящие ремонтные работы;

- устойчивость к перепадам температур. Стеклоарматура выдерживает диапазон температур от -70 до +200 градусов, поэтому на поверхности изделия со временем не появятся трещины;

- экологичность. Стеклопластиковая арматура полностью безопасна в плане токсичности. Она соответствует всем евростандартам, а также не наносит вреда окружающей природе;

- радиопрозрачность – нет экрана и помех для радиоволн, мобильной связи и интернета.

Использование композитного материала имеет следующие недостатки:

- не поддается сгибанию, поэтому нужно изготовить схемы для производителя;

- невозможно использовать сварку. Для армирования композитом применяется вязка;

- неустойчивость к температурным перепадам. При температуре +600 градусов сталь утрачивает свои полезные свойства, а композитные материалы теряют несущую способность еще раньше.

При сравнении стальной и стеклопластиковой арматуры, последняя будет иметь больше преимуществ, а именно:

- устойчивость к коррозионному воздействию, потому что они не боятся ни кислот, ни щелочей;

- невысокая теплопроводность, так как стеклоарматура производится из полимерных изделий. В результате чего при возведении фундаментов не возникает необходимости в мостиках холода;

- по сравнению со стальной арматурой стеклопластик не проводит электроток и не образует радиопомехи;

- железные изделия весят до 10 раз больше, чем стеклопластиковые;

- ценовая политика у двух видов арматуры практически не отличается, но значительно удобнее в эксплуатации – стеклопластиковая. В среднем стеклопластиковые изделия бывают дороже металлических на 30%, но производители заверяют, что диаметр стальной арматуры больше, чем у стеклопластика. К примеру, металлическая арматура диаметр 0,8 см и длиной 1 метр стоит 10 рублей, а стеклопластик – 16 рублей. Но при этом диаметр стеклопластиковой арматуры можно взять не 0,8 см, а 0,6 см, зато цена за 0,6 см будет 10 рублей. А это значит, что при покупке получится практически такая же стоимость, что и при приобретении металлической арматуры;

- монтаж стеклопластиковой арматуры обычно обходится без швов, так как их выпускают в виде прутков до 150 метров. При использовании арматуры из железа наиболее неустойчивыми участками считаются места стыков. А применение стеклопластиковых материалов при возведении фундаментов неустойчивых участков в армирующем основании нет;

- еще одним из наиболее важных преимуществ стеклопластика является то, что покупатель может приобрести объем материала строго по необходимости;

- транспортировка стеклопластиковых изделий намного легче, чем металлических. Прутья и бухты с арматурой стеклопластикового типа поместятся даже в легковую машину;

- параметр теплового расширения у стеклопластика практически одинаков с бетоном, поэтому при армировании фундамента и бетонных сооружений не образуются различные дефекты.

По этой причине большинство покупателей отдают предпочтение обычной арматуре. У многих также вызывает недоумение, как можно укрепить данный материал, если его нельзя подвергать сварке и скрутке. Некоторые строители в целях снижения цены фундаменты применяют пластиковые бутылки. Как итог, такие сооружения не разрушаются многие десятилетия. Большинство инженеров использование арматуры из стеклопластика нашли очень эффективным, так как она позволяет в значительной степени ускорить строительство любого сооружения, что также снижает материальные затраты.

Для ленточного фундамента

Стеклопластик используют для армирования ленточного фундамента индивидуальных небольших построек.

Применение композитных стержней объясняется несколькими причинами:

- минимизация коррозии;

- небольшой вес стеклопластика;

- значительная длина стержней, что позволяет избавиться от стыков на горизонтальном силовом поясе фундамента, которые являются слабыми местами при использовании металлической арматуры.

Можно ли при заложении ленточного основания полностью избавиться от использования традиционной металлической арматуры ? Довольно тяжело, поскольку композитные стержни трудно выгнуть, чтобы они не треснули. Существуют специальные устройства для загиба, но для единичного строительства его применение будет не выгодно. Поэтому в углах применяется металлическая арматура с диаметром, соответствующим выбранной толщине стеклопластика. Как правильно подобрать арматуру смотрите здесь. Важным условием при монтаже композитного каркаса является соблюдение правильной геометрии.

Если армирование металлическими стержнями проводят с интервалом от 10 до 20 см, то армирование стеклопластиком производят через 20-23 см. Согласно строительным нормам, для таких целей используются пруты с сечением не менее 12 мм. Но для фундаментов, не несущих больших нагрузок, может подойти и диаметр стержня 6-8 мм. Рекомендуется использовать стержни с периодическим профилем для обеспечения высокой прочности.

При формировании силовых поясов из стеклопластика используется два диаметра прутьев: из арматуры большего диаметра собираются продольные части каркаса, а из меньшего — вертикальные и поперечные.

Укладка композитной арматуры производится по тем же принципам, что и металлической.

Собирается каркас с верхним и нижним поясами, поперечные прутья крепятся через равные промежутки, но с большим шагом. Также верхний защитный слой бетона может быть не 5 см, а 2,5 см.

Такую операцию, как вязка каркаса для ленточного фундамента, достаточно сложно осуществить одному, особенно при отсутствии опыта. Выполнение данной операции в одиночку может повлечь за собой нежелательные последствия. Согласно стандартам, армирование следует выполнять втроем.

Используя стеклопластиковую арматуру, нужно тщательно подойти к вопросу соединения прутьев. В первую очередь стоит оценить масштабы работы — при большом объеме работ, будет ли целесообразно связывать вручную весь каркас? Также стоит учесть некоторые внешние факторы, например низкую температуру, при которой исключается возможность использования хомутов. Самым универсальным способом является фиксация с помощью пластиковых клипс.

Это интересно: Вязальная проволока для вязки арматуры: расход, вес, прочие параметры

Цена композитной арматуры от известных производителей

Стоимость пластиковой арматуры отталкивается от её диаметра и измеряется в погонных метрах:

- продукция известной своим качеством марки «АрмаПласт» диаметром 6 мм обойдется в 6-7 рублей за погонный метр;

- цена стеклопластиковой арматуры 8 мм – 10-12 рублей;

- стеклопластиковая арматура 10 мм, цена за метр – 14-16 рублей;

- арматура стеклопластиковая 12 мм, цена за метр – 18-20 рублей.

Стеклопластиковая арматура АрмаПласт

Указаны цены производителя – имейте в виду, что у розничных продавцов будет дополнительная наценка.

Что мы получаем в итоге? Без сомнений, композитные материалы – это будущее строительства. Отзывы специалистов об арматуре из стекловолокна свидетельствуют о том, что этот материал продлевает сроки эксплуатации конструкций, обладает множеством отличных характеристик, и превосходит по ним обычную сталь.

Но не торопитесь полностью отказываться от металла.

Но не торопитесь полностью отказываться от металла.

Сравнение с арматурой из металла

При проведении сравнительных тестов арматуры из стали и композитных материалов существуют такие особенности:

- Стальные изделия боятся коррозийных процессов, а композит выдерживает любую агрессивную среду.

- Металл пропускает холод, а композитные изделия отличаются низкой степенью теплопроводности.

- Вес арматуры из стеклопластика в пару раз ниже веса стальных аналогов.

При выборе материала для проведения армирования нужно учитывать все факторы. При большом списке достоинств инновационные стеклопластиковые конструкции имеют и недостатки, а классический вариант из металла использовался в течение многих десятилетий.

Отличительные особенности

Самостоятельное армирование фундамента стеклопластиковой арматурой нуждается в предварительном изучении всех достоинств и недостатков этого материала, чтобы было возможно использовать их с максимальной эффективностью.

Обозначить основные позиции, на которые нужно обращать внимание при планировании и проведении работ можно таким образом:

- Изделие не нуждается в сложном, дорогостоящем оборудовании для резки и укладки, основные затраты состоят из стоимости материала. При сравнении прутков из стеклопластика и стали одного Ø, металлическую арматуру отличает складская цена, которая на 10 — 20% меньше.

- Использование стеклопластиковой арматуры практично в малоэтажном индивидуальном строительстве, так как у нее намного легче и дешевле транспортировка, хранение, резка. Все это можно сделать своими руками и на личном транспорте. К нужному метражу прутка приобретаются комплектующие, облегчающие монтаж (пластиковые стяжки) и соблюдение расстояний между сетками (наборные распорные элементы)

- Пластик не нуждается в рихтовке перед монтажом. Материал из целой бухты нарезают промежутками любой нужной длины. Это существенно сокращает образование отходов.

- Полимерные материалы не подвержены коррозии, не боятся не только воды, но и других агрессивных воздействий. Такое армирование потребуется в бетонном растворе с добавлением специальных модификаторов.

- Показатели теплового сопротивления и электропроводности для стеклопластика рассматривают для конкретных случаев. Влияние значения теплопроводности часто преувеличивают в рекламных целях, так как основное место в этом вопросе занимает теплоизоляция бетонных конструкций здания. Исходя из этого, низкая теплопроводность полимера не будет играть значимой роли. Диэлектрические свойства дают преимущества в тех случаях, когда в железобетонной опоре не предусмотрены выходы концов стержней для монтажа контура заземления, выполнения грозозащиты.

- К недостаткам армирования стеклопластиком также относят невозможность самостоятельного изготовления гнутых участков – это можно заказать только у производителя по предоставленным чертежам; исключение применения сварки в проблемных местах; температурные ограничения (сталь выдерживает не менее 600°С).

- Срок заявленной эксплуатации 80 лет на практике еще не подтвержден. Композитные составы относятся к органическим материалам и как поведут себя полимерные связи в течение длительного времени при старении этой органики пока доподлинно не установлено. Тем не менее, разработка и использование композитов начата более 50 лет назад для суровых климатических условий, где сталь быстро ржавела и теряла свои характеристики, и опоры мостов стоят до сих пор.

Наглядная демонстрация приемов, как вязать каркас из стеклопластиковой арматуры для фундамента, показана на этом видео:

Крайне осторожно необходимо подходить к устройству фундаментов с полимерной арматурой на грунтах, где возникают большие искривляющие деформационные нагрузки, при устройстве ростверков и плит под тяжелые здания. Предварительный расчет должен подтверждать возможность (с запасом прочности) применения таких инновационных материалов или запрещать их

Формы выпуска пластиковой арматуры

Стандарт 31938-2012, регламентирующий технические требования, относящиеся к полимерным армирующим изделиям, определяет элементы этого типа, как твердые прутья круглого сечения. Прутки состоят из основы, заполнителя и связующего компонента.

Композитную арматуру производят в виде стержней сечением от 4 до 32 мм. Продаются такие изделия либо в нарезанном виде, либо в связках или бухтах длиной до 100 м.

Пластиковый профиль бывает двух видов:

- Периодический – рифленые прутья, получаемые методом спиральной обмотки.

- Условно-гладкий. В этом случае стеклопластиковые стержни обсыпаются кварцевым песком, благодаря чему готовые изделия обладают лучшими адгезионными свойствами.

Важно! Стеклопластиковая арматура обязательно по своим параметрам должна соответствовать ГОСТ 30247.0-94 по огнестойкости и ГОСТ 30403-2012 по пожаробезопасности. Чтобы определить, стоит ли использовать композитные материалы вместо металлических, рассмотрим плюсы и минусы стеклопластиковой арматуры

Чтобы определить, стоит ли использовать композитные материалы вместо металлических, рассмотрим плюсы и минусы стеклопластиковой арматуры.