Своими руками

Ручные станки для ковки возможно изготовить и своими руками. Мастера чаще всего производят улитку и торсион. Производство улитки самостоятельными силами позволит собрать устройство с кондуктором нужной конфигурации и размера.

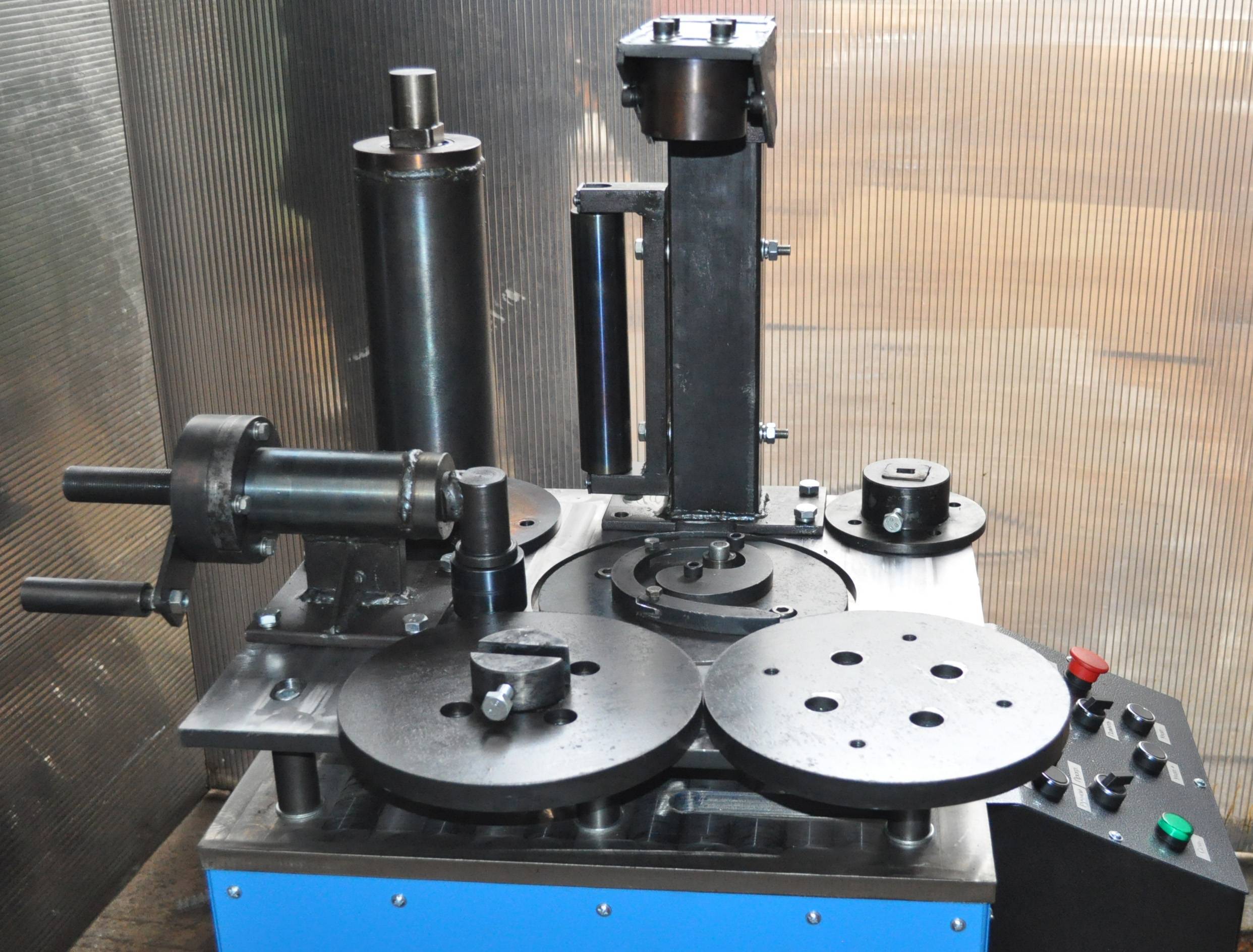

Для повышения работоспособности устройств их целесообразно дополнить электроприводом. Подобные модели оборудования также под силам изготовить своими руками. Самодельные электрические механизмы с ручным и автоматическим режимом обладают повышенной производительностью.

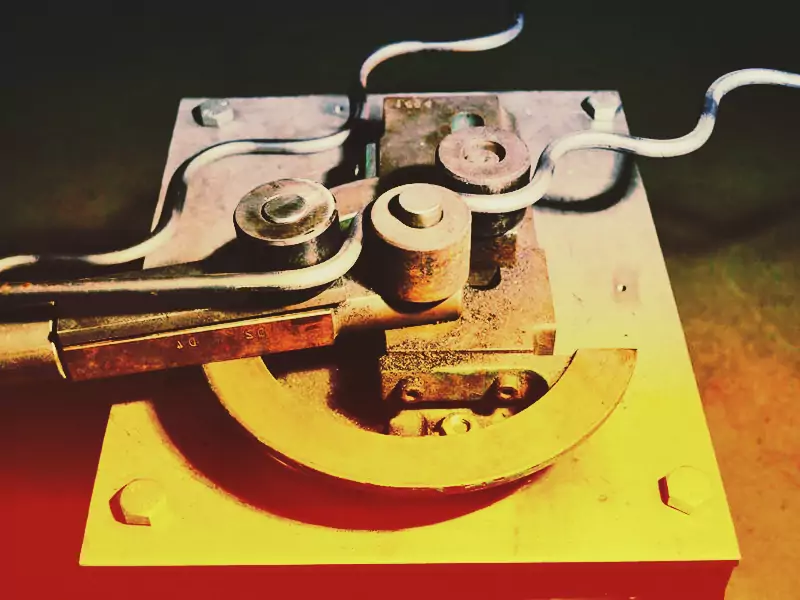

Рабочая поверхность улитки до крепления шаблона

Универсальное оснащение, предназначенное для гибки заготовок разного сечения: профильные трубы (тут про станок для профтруб), полосы, кругляки и квадраты, обладает сложным строением. Поэтому выполнить сборку данного оборудования самостоятельно практически очень сложно.

Инструменты и приспособления представляют собой ручные предметы, практически всегда изготавливаемые своими руками.

Классификация станков

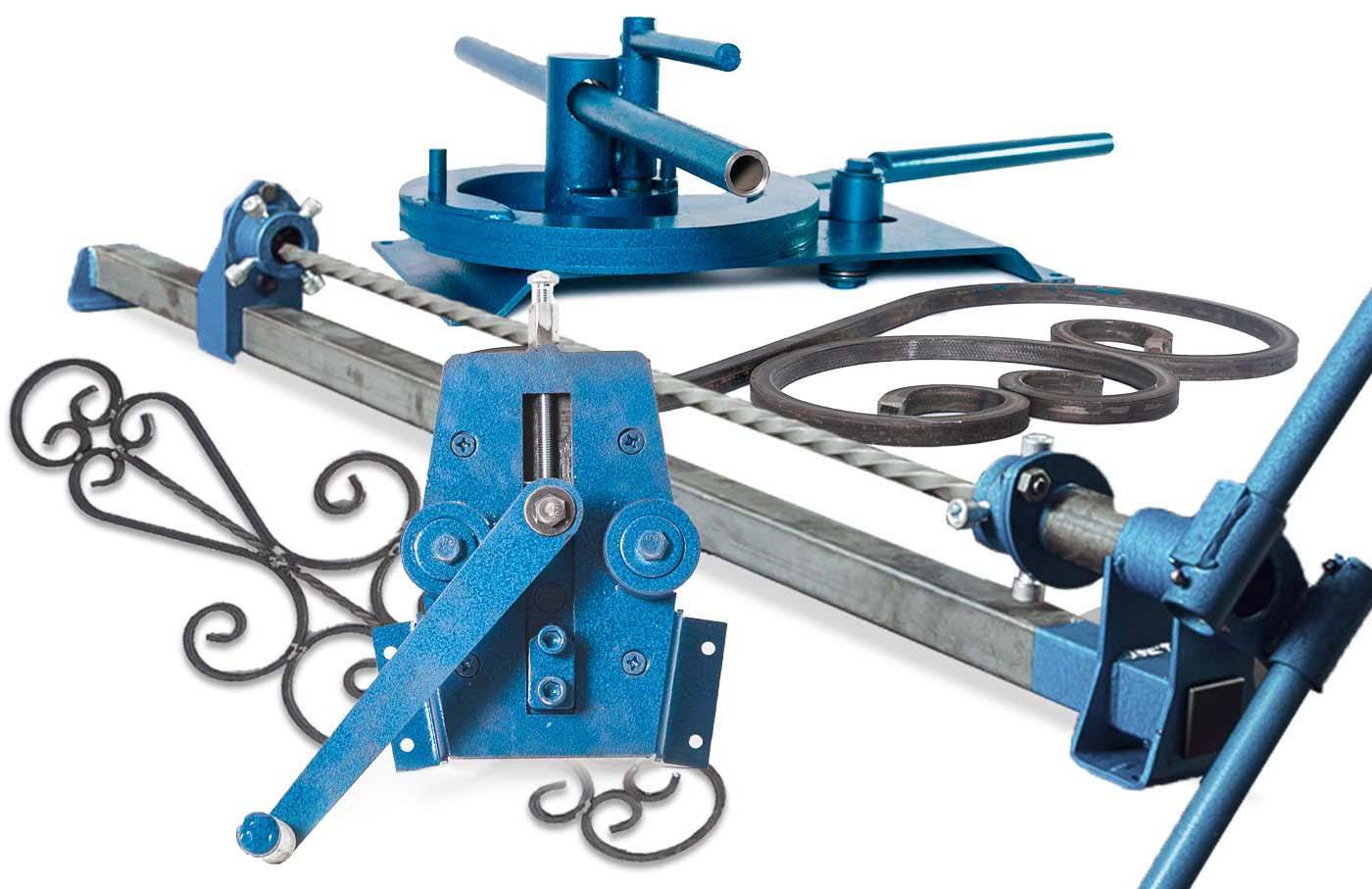

Виды станков для холодной ковки.

Станки для холодной ковки делятся на четыре основных вида:

- Твистеры или улитки закручивают спирали с плоской поверхностью и узкими ядрами, чаще всего эти станки используются для ручной холодной ковки.

- Торсионные виды приспособлений предназначены для изготовления скрученных объемных спиралей.

- Гибочные виды – для спиралей с широкими ядрами.

- Инерционно-штамповочные — для декоративных хомутиков и обработки концов всех элементов.

Перед детальным описанием каждого вида пройдемся по технологиям холодной ковки, их всего три:

- Вытяжка: это раскатка и удлинение металлической заготовки, процесс похож на раскатку теста скалкой. В ковке таким образом работают прессовочные валики. Этой технологией готовят лапки, хомутики, пики.

- Кручение: скручивание детали вдоль оси, см. ниже подробное описание.

- Гнутье: изгибы металла по шаблонам в разных направлениях.

Изготовление оборудования своими руками

Изготовить все станки для ручной холодной ковки можно самостоятельно. Вот как, проявляя техническую смекалку, можно изготовить крайне полезный станок.

Такое приспособление облегчает труд и на много повышает производительность.

Вышеописанные приспособления для холодной ковки металла не слишком сложны в изготовлении, просты в эксплуатации, не прихотливы.

Если нет причин покупать высокопроизводительное оборудование для нужд, например, завода, а предполагается установка его в небольшую кузницу, есть все предпосылки сделать необходимое оборудование своими руками или заказать у мастеров – самодельщиков. Такое вложение средств окупится гораздо быстрее.

Можно начать с малого – с «Гнутика», постепенно расширяя свой станочный парк.

Как правильно подобрать станок для холодной ковки: основные критерии выбора

Приняв решение заниматься холодной ковкой металла, вам предстоит столкнуться с проблемой выбора оптимального приспособления. Чтобы не совершить ошибку на этом этапе, достаточно определиться с основными условиями. Давайте же непосредственно рассмотрим каждое из них в отдельности.

Способ работы (управления)

В данной категории существует всего два варианта – либо ручной механизм, либо электрический. Первый метод лучше всего подойдёт новичкам, поскольку при нём можно оперативно изготавливать одинаковую продукцию без переналадки. Версия с электромотором, наоборот, довольно требовательна к навыкам мастера, но зато отличается высокой производительностью и возможностью работы с крупногабаритными профилями.

ФОТО: ahequkupimer.tk Ещё одним несомненным достоинством ручных ковочных станков является высокая надёжность и долговечность

ФОТО: ahequkupimer.tk Ещё одним несомненным достоинством ручных ковочных станков является высокая надёжность и долговечность

Производитель оборудования

Не менее важный аспект – происхождение героя нашего обзора. На первый взгляд может показаться, что качественный заводской продукт будет идеальным при любых обстоятельствах. Да, в 95% случаев именно так всё и обстоит. Но не стоит забывать о талантливых обладателях «очумелых ручек». При желании, они могут создать с нуля уникальный самодельный инструмент, имеющий особые характеристики.

ФОТО: omowolybikij.tk При желании, можно собрать готовый станок лишь из подручных материалов – были бы чертежи да опыт сварочной работы

ФОТО: omowolybikij.tk При желании, можно собрать готовый станок лишь из подручных материалов – были бы чертежи да опыт сварочной работы

Кстати, раз речь зашла о заводских моделях, не лишним будет предложить читателям небольшой рейтинг производителей станков, присутствующих на отечественном рынке:

Примеры изделий с завитками

Оригинальный козырек над входом в здание:

При оформлении французского балкона оригинальные завитки придают ажурный вид всему изделию.

На лестничном пролете завитки выглядят весьма оригинально.

Используя одни завитки, изготавливают опоры для скамьи, а также в том же стиле создают решетку для камина.

На винтовой лестнице видна рука отличного мастера. Не всякий сумеет сделать подобное изделие.

В створке ворот присутствуют элементы, изготовленные на станке «Улитка». Тяжелое изделие прибрело особую легкость.

Легкая лестница в стиле Хай-тек. Она может украсить не только загородный дом. Современные дворцы при минимализме конструкции могут иметь отличный вид.

Простор для творчества не ограничен. Многие кузнецы являются настоящими художниками. Они украшают мир вокруг себя.

Видео: “Улитка” – холодная ковка своими руками.

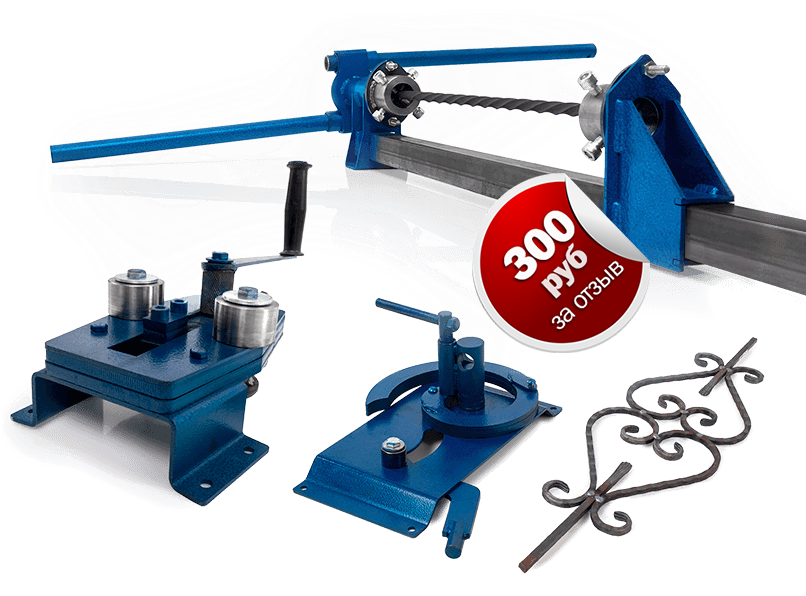

Как быть со стоимостью аппаратов?

Многие стремятся к созданию самодельных вариантов, ведь с поиском моделей до десяти тысяч рублей в этом сегменте могут возникать серьёзные трудности. Но станки заводского производства тоже остаются актуальными всегда, тем более – если хочется организовать собственное дело с разными возможностями.

Источники

- https://intehstroy-spb.ru/stanki/holodnaya-kovka-svoimi-rukami-stanok-chertezhi-process.html

- https://remboo.ru/dizajn/remeslo/holodnaya-kovka.html

- https://vopros-remont.ru/obshhie-voprosy/xolodnaya-kovka/

- https://podelki.expert/stanok-dlya-xolodnoj-kovki-svoimi-rukami/

- https://metmastanki.ru/stanok-ulitka-dlya-holodnoy-kovki

- https://sdelairukami.ru/konduktor-ulitka-dlya-holodnoj-kovki-svoimi-rukami/

Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

Небольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому.

Центр

Сначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка.

Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается.

Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно.

На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла.

Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора.

Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра.

К опорной пластине толщиной 4 мм приваривается центр. На этом работа с его изготовлением завершается.

Изготовление приспособления

Для удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку.

Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок.

Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят.

Из полосы толщиной 4 мм изгибают спираль. Она должна соответствовать проекту.

После проверки спирали по шаблону излишки обрезаются, а саму спираль приваривают к пластине и к центру.

В качестве стойки используется профильная труба 40·40 мм со стенкой 3 мм. На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

С обратной стороны видна ручка. Ее закрепили к валу с помощью подшипника. Подготовленная «Улитка» может вращаться.

Проводится проверка работоспособности. За ручку выполняется поворот спирали вокруг оси центра.

Отличия

Подобный процесс отличается от стандартных кузнечных технологий тем, во время работы материал не подогревается для достижения лучшей пластичности и податливости.

Другие отличительные черты:

- Часто для холодной ковки своими руками изготавливается устройство, потому что оно не особо сложное в производстве и доступно даже любителям, а не только для профессионалов.

- Нет совершенно никакой надобности в дополнительных приспособлениях для нагревания предмета.

- Органичный и даже красивый внешний вид.

- Для активации оборудования зачастую приходится прибегать к помощи механическое движение. То есть, работа, основанная на силе и выносливости человека. Но этот аспект просто нивелировать с использованием электрического привода.

Видовое разнообразие накладывает свой отпечаток. У каждого типа есть отличительные моменты, но существуют и общие для всех.

Это:

- Усиленная станина. Ведь на нее приходится основной упор во время сжатия, скручивания, изгиба далеко не самого мягкого сырья.

- Приспособления почти полностью состоят из металла. Деревянных элементов не может быть по определению, такой материал просто не выдержит давления.

- Стационарность. Практически не существует мобильных вариантов оборудования.

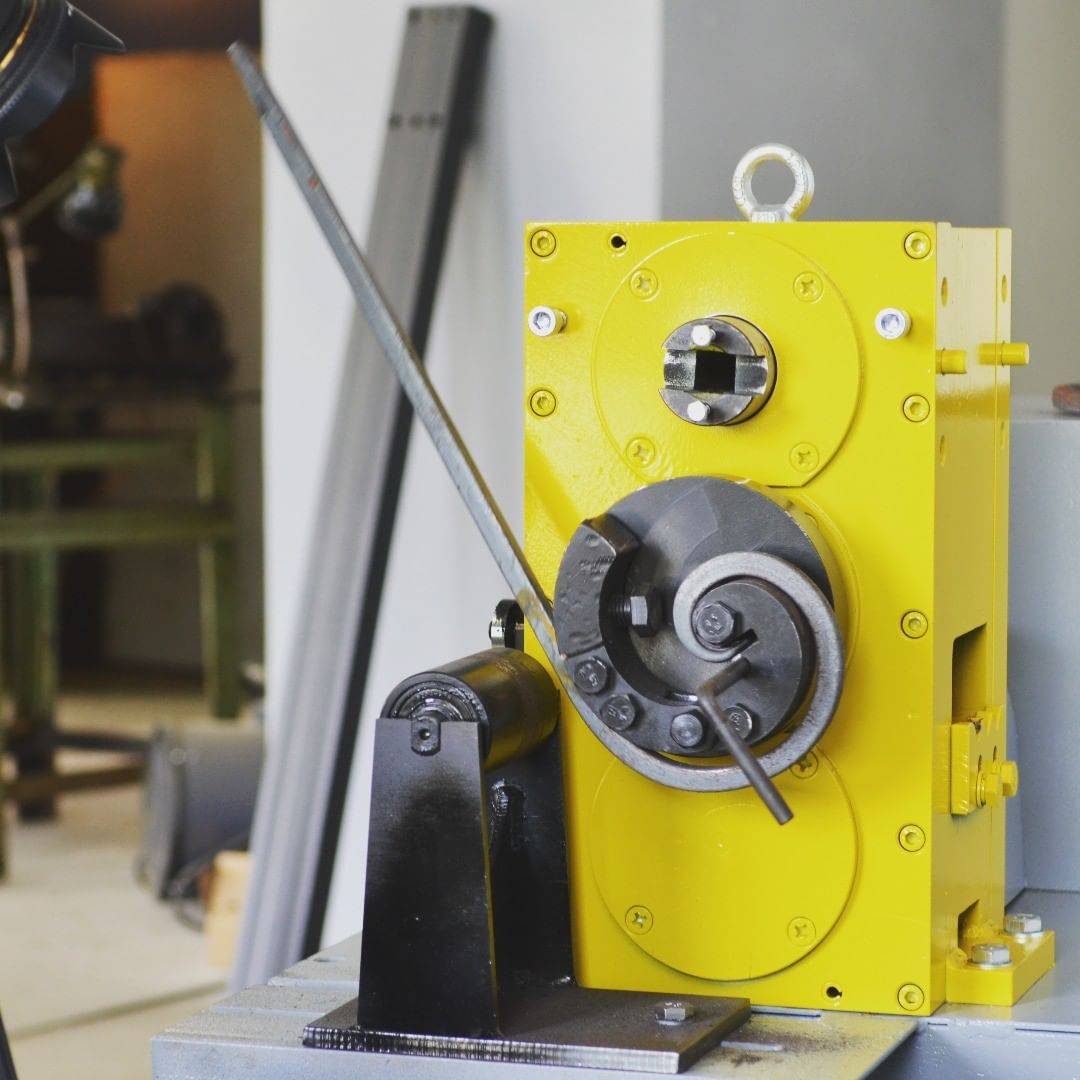

Оснащение электроприводом торсионного станка для холодной ковки

Разумеется, подключение привода привнесет массу положительных аспектов. Работы ускорится в несколько раз. При этом одновременно возрастет и эффективность. Ведь качество полученных изделий будет лучше, отсутствие рывков и дерганий, присущих человеку, сказывается положительно. Быстрота и результативность, звучит прекрасно. Да еще и человеческий ресурс растрачивается куда меньше, не нужно применять силу, лишь нажать кнопку. Но добавление привода намного увеличивает цену приспособления, а также добавляет траты электроэнергии. Соответственно, логично применять только при производстве крупных партий.

Творим «оград узор чугунный»: лучшие станки для холодной ковки для мастеров

На чтение: 5 минут Нет времени?

С давних пор кузнечное ремесло входит в число особо востребованных умений, секреты которого поддаются лишь единицам. Сложно даже представить, как справлялись с таким трудоёмким процессом кузнецы древности. Чего уж говорить, даже сейчас не у каждого есть возможность разместить в частном доме (а тем более квартире) полноценную кузницу со всем подобающим оборудованием. Но не забывайте, что на дворе XXI век. Технологии всё же облегчают работу с металлом. Одним из наиболее наглядных примеров прогресса в данном направлении служат станки для холодной ковки. Эти необычные, на первый взгляд, приспособления имеют достаточно широкий спектр применения, не ограничивающийся только сферой строительства и машиностроения. Кто нуждается в подобном аппарате, каковы его возможности, сильные и слабые стороны оборудования? Ответам на эти вопросы как раз и посвящена наша новая статья от HouseChief! Потратьте несколько минут своего времени – и вы откроете для себя новый элемент огромного мира кузнечного мастерства.

Читайте в статье

Изделия, произведенные методом холодной ковки

Сделать можно многое, мы перечислим самые распространенные способы применения:

- Садовая мебель: столы, скамейки, стулья, мусорные урны.

- Качели.

- Ограды, заборы и украшение сплошных ворот.

- Балконные перила, а также поручни для лестниц, ступеней. Сами витые конструкции.

- Козырьки и крытые дворы.

- Амбары, теплицы с металлическим каркасом, а также любые металлоконструкции, где может понадобится гнутый металлопрофиль.

В статье мы дали чертежи самодельных станков для холодной ковки своими руками, рассказали о их особенностях и отличиях. В качестве завершения темы посмотрим еще одно видео о том, как в домашних условиях изготовить полноценное оборудование:

Торсионы

Торсионное скручивание прутка без станка

Скручивать для художественной ковки прутья винтом можно вообще без станка, см. рис. справа. Чтобы заготовка не согнулась у коренного (зажатого в тисках) конца, под дальний от них конец направляющей трубы нужно подставить деревянный чурбак или что-то вроде него с V-образным вырезом вверху; трубу лучше прихватить к этой опоре хомутом, а подставку закрепить на верстаке. Труба должна быть короче заготовки и по внутри примерно в 1,5 раза шире ее наибольшего поперечника, т.к. заготовка при скручивании стягивается и раздается вширь.

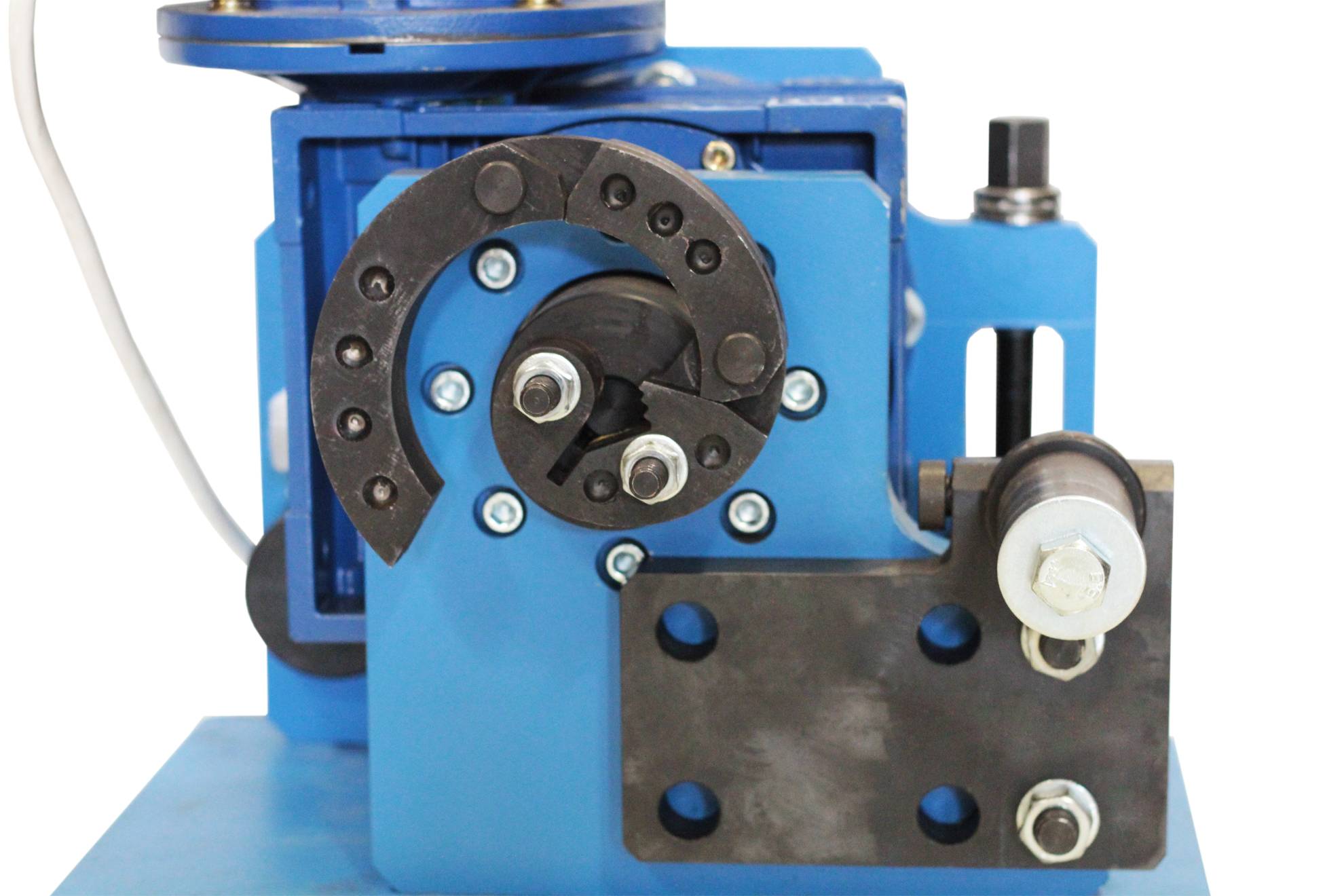

Торсионный станок для холодной ковки позволяет увеличить производительность и улучшить качество получаемых деталей. Рабочее усилие в нем передается на опору в значительной степени, поэтому станина нужна прочная, в виде хребтовой рамы из двутавра от 100 мм или пары сваренных швеллеров того же размера; профтруба будет видимо деформироваться. На опорной поверхности станину нужно надежно закрепить с помощью приваренных к ее концам лап из того же профиля, поз. 1 на рис.

Самодельные торсионные станки для холодной ковки

Заготовка – квадратный пруток – удерживается оправками-патронами с гнездами также квадратного сечения; они видны там же на поз. 1. Т.к. пруток при скручивании сокращается по длине, патроны в шпинделе и задней бабке нужно надежно фиксировать винтовыми зажимами. По той же причине задняя бабка выполняется скользящей. Для возможности скручивания отдельных участков заготовки применяется также скользящий ограничитель со вставкой с квадратным отверстием.

Если требуется сделать только забор для себя или что-то меньшее, можно на скорую руку соорудить торсионный станок из лома и подручных материалов, поз. 2. На том и другом станке в принципе можно получать и филаменты, вложив в патроны пучок из 4-х прутков вдвое меньшего размера. Но не думайте, что хороший фонарь или корзинку вам удастся сделать, просто подпихивая рычагом заднюю бабку. Получится нечто вроде того, что на врезке в поз. 1 и 2. Кузнецы называют такие казусы словом общеизвестным, но в литературной речи не употребляемым. Ветви филамента при скрутке его в простом торсионном станке нужно разводить вширь ручным инструментом, что сложно и не обеспечивает должного качества работы.

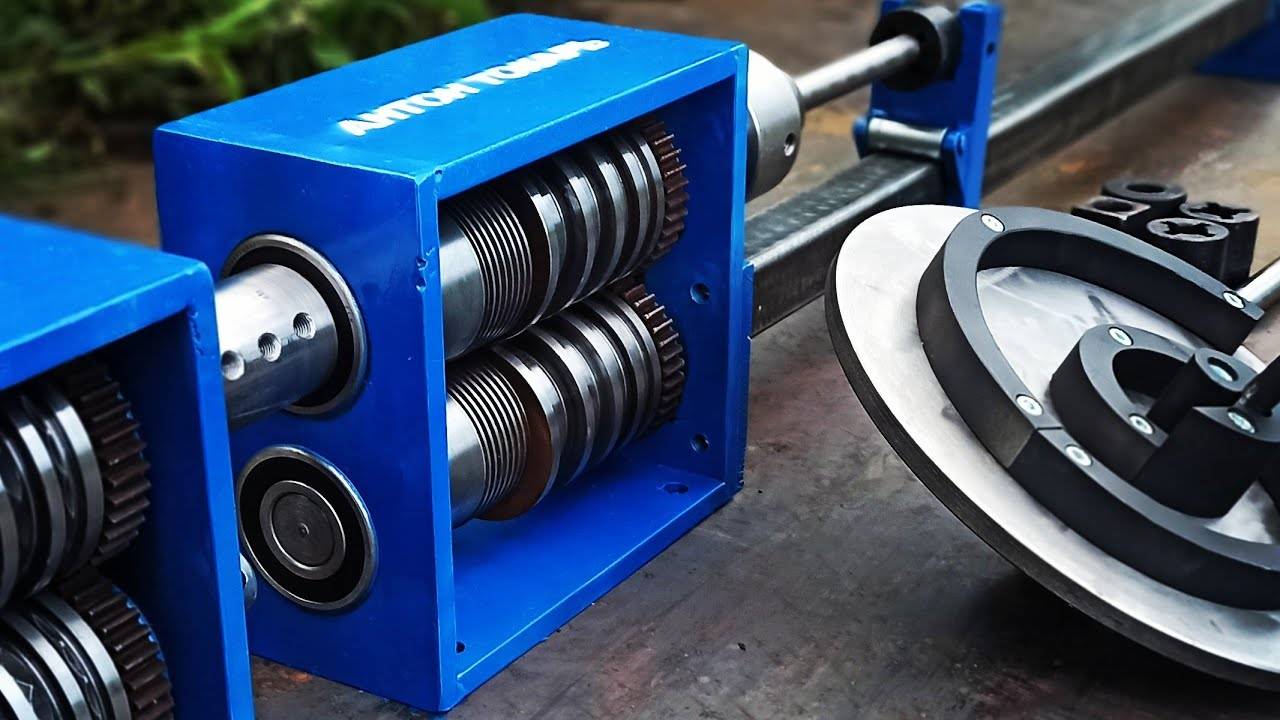

Красивые филаменты (поз. 3) скручиваются на торсионных станках с закрепляемой задней бабкой и винтовой подачей шпинделя, поз. 4. А теперь вернемся ненадолго к рис. с видами станков в начале, к поз. 2 на нем. Видите штуковину, обозначенную зеленым восклицательным знаком? Это сменный шпиндель. В комплекте их 2: гладкий для спиральной крутки по длинной оси заготовки и винтовой для скручивания филаментов. В таком исполнении станину сваривают из пары швеллеров с продольным зазором, а к задней бабке приваривают башмак с резьбовым отверстием под стопорный винт. Башмак нужен с подошвой от 100х100, т.к. фиксация задней бабки в режиме филамента фрикционная и лишь отчасти заклиниванием: стопорный винт дает только начальное прижимное усилие.

Об электроприводе торсиона

Электропривод самодельного торсионного станка

Работа на торсионном станке с ручным приводом шпинделя утомительна. Но главное – стабильного качества изделий такого, как на поз. 3 рис. с торсионными станками, добиться еще труднее. Причина – руками сложно создать равномерный по кругу вращательный момент, как и любым другим рычажным приводом. Поэтому торсионный станок для холодной ковки как раз тот случай, когда применение электропривода оправдано несмотря ни на что. Лучший вариант из подручных материалов – полуось ведущего моста заднеприводного автомобиля с зубчатой парой от дифференциала оттуда же, см. рис. справа; не забудьте только о защитном кожухе! Мотор – на 1,5-3 кВт и не более чем на 900 об/мин. Возможны и другие варианты конструкции, см. напр. ролик:

Какими бывают станки для холодной ковки

Оборудование для ковки бывает разных видов, найти один универсальный агрегат на все случаи невозможно. Поэтому перед покупкой лучше максимально изучить все станки, их возможности, а после определяться, что именно вы хотите изготавливать.

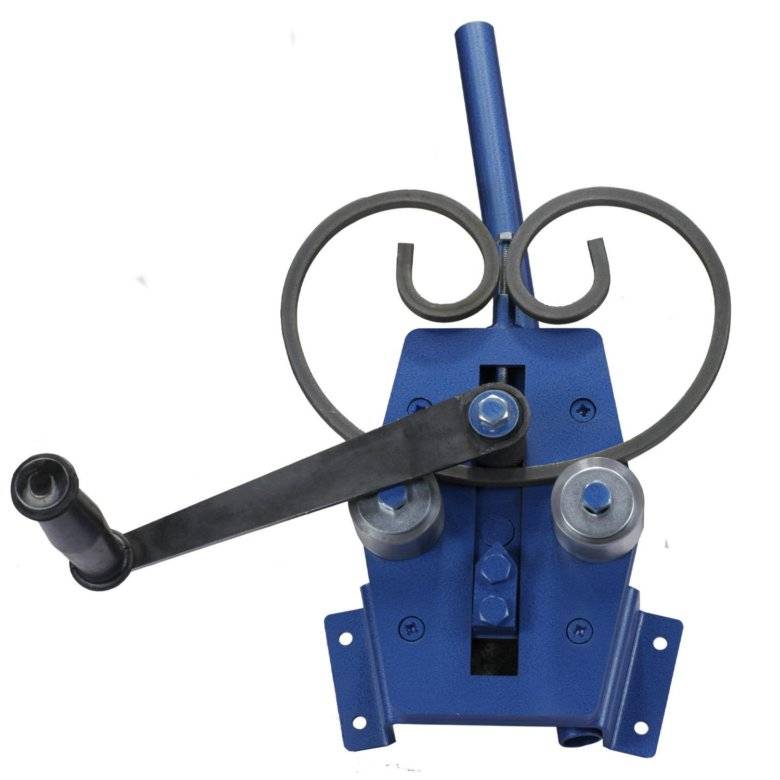

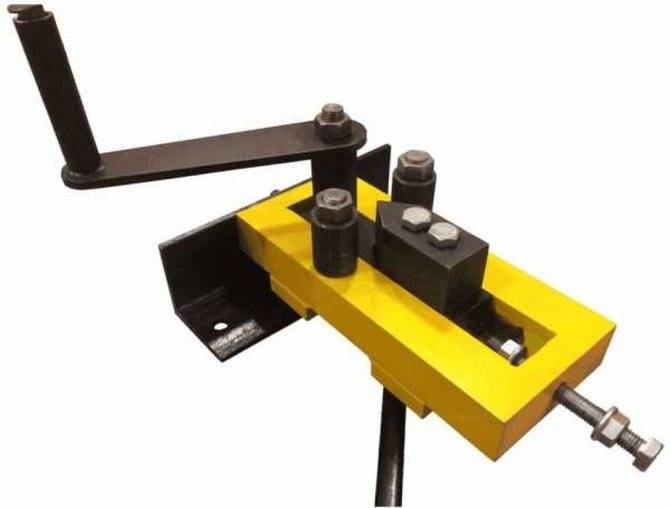

• Станок гнутик

Гнутик – это начало начал художественной ковки. Именно с него большинство мастеров начинают осваивать данное ремесло. Этот прибор максимально прост в использовании, но есть в нем большой недостаток – скудная вариация ковки металла. Вы можете сделать на нем кольцо или дугу, согнуть деталь под нужным углом, но ничего более замысловатого он не потянет.

• Волна

Как можно догадаться по названию, такой прибор помогает придать куску металла волнообразную форму. Не самый замысловатый станок: он состоит из ряда роликов и валов, а прокручивание детали происходит вручную.

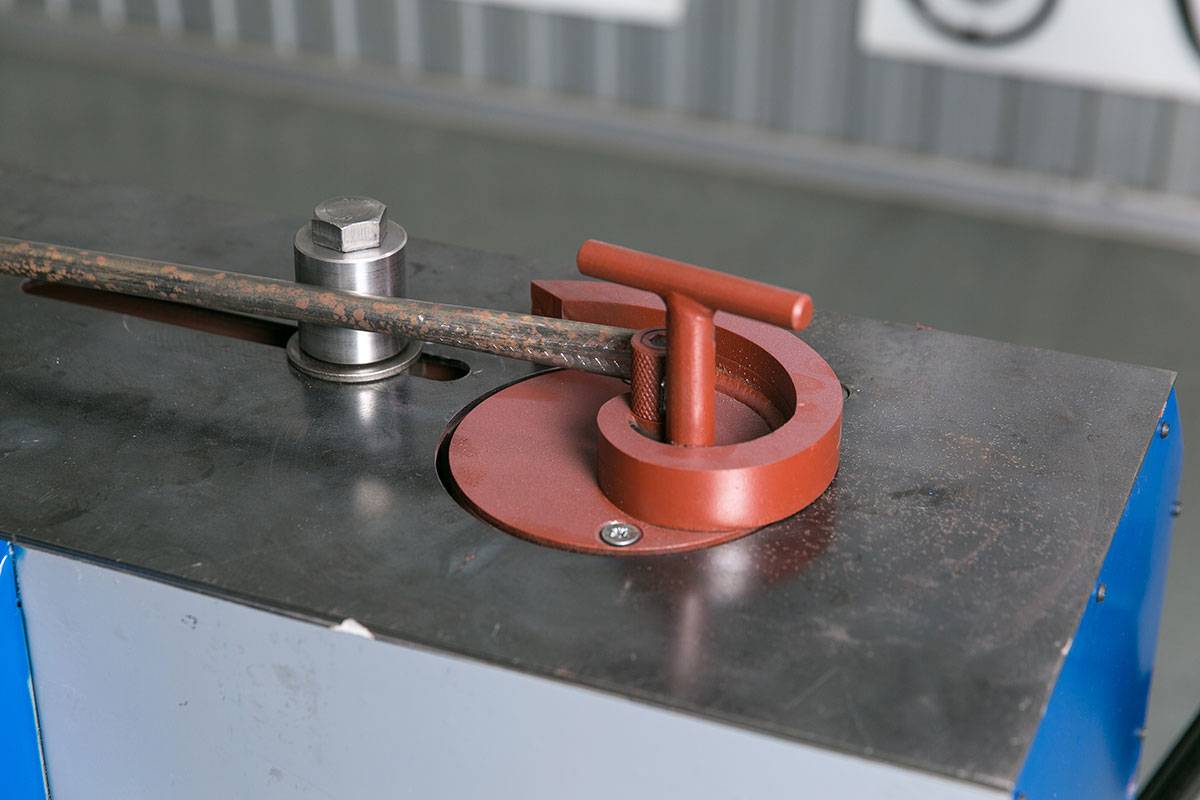

• Улитка

Улитка – прибор уже посложнее, однако именно он чаще всего используется в работе. Благодаря своей закрученной форме агрегат позволяет создавать из металлических прутьев завитки, спирали и подобные сложные элементы. В ручную делать это достаточно сложно, нужно приложить немало физических усилий. Однако такой станок можно найти и в электрической версии.

• Торсионный станок

Он же – «фонарик» и «твистер». Конструкция станка незамысловатая. Он состоит из двух зажимов, расположенных друг напротив друга. На одной из сторон есть поворотный механизм, который и делает главную работу. Металлический прут вставляется между зажимами, после чего мастер начинает крутить механизм. В результате прут закручивается.

• Глобус

В принципе станок очень схож с функциями «Улитки», только выполняет их совсем другим способом. Металлическая заготовка крепится с одной стороны изогнутого станка, после чего вручную прокручивается и оказывается уже с другой стороны. Так металл приобретает туже самую изогнутую форму.

При выборе станка для ковки обязательно учитываете его способности и размер металла, с которым агрегат сможет работать Некоторые станки могут попросту не потянуть слишком толстый или твердый прут.

Торсионный станок

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Держатель для троса — отличный фиксатор для прутка

Далее надо каким-то образом обеспечить захват и кручение второй части заготовки. Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.Дальше — дело техники — рычагом наворачиваем нужное количество витков. Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно.

Материалы для работы

Вначале нужно вычертить спираль одинаковым шагом всех витков. При этом необходимо отталкиваться от применяемых заготовок, так как ширина хода чаще всего находится в пределах 15 мм, в то время как приспособление используется для прутков с сечением в 10 мм. Свободное пространство нужно для действий, так как при полном сжатии заготовки изгиб будет невозможным.

Дальше нужно будет вырезать пластину размером 20×20 см из листа стали. Несмотря на маленькие габариты, она обеспечит стабильное проведение работы. В соответствии с длиной нашей «улитки» делается отрез из стали. Полосу нужно согнуть при помощи плоскогубцев, положить на пластину и очертить красным маркером по всем частям.

После этого отрезается кусок прута с длиной, которая равняется ширине стальной полосы

Самое важное, чтобы она не превысила этот параметр, так как это может привести к травме в процессе работы. Прут нужен для укрепления материала на первом шаге изготовления изделия, чтобы предотвратить свободный ход в одном месте

От профилированной трубы отрезают кусок с длиной в 10 см. Труба соединит лист и основу, на которой будет выполняться фиксация. Из-за высокой степени нагрузки должны использоваться лишь толстостенные материалы. Когда все главные детали будут подготовлены, можно собирать свой станок для холодной ковки.

Разновидности станков

В основном все приспособления, которые предназначены для изготовления деталей из металла при помощи ковки холодного типа характеризуются ручным приводом. По принципу электропривода работают немногие из них, хотя соорудить такую конструкцию можно с каждым из приспособлений. Единственный вопрос относительно привода – это целесообразность, потому как затраты на энергоресурс, который питает агрегат и сложность процесса установки механизма могут не оправдывать себя, если соотносить их с количеством выполняемой работы и ее регулярностью.

В таблице указаны все приспособления, которые работают за счет привода ручного типа, относящиеся к процессу холодной ковки.

| Устройство | Краткое описание |

| Твистер | При помощи такого устройства происходит закручивание металла, формирование спиралей и завитков, имеющих узкую сердцевину. |

| Станки торсионного типа | При помощи такого станка происходит закручивание прутов винтового типа, а также возможно изготовление спиралей большой величины и филаментов (корзинок, фонариков и луковиц). |

| Инерционно-штамповочные станки | Предназначаются для того, чтобы изготавливать соединительные части меду декоративными составляющими, делать узорные наконечники и различный мелкий рисунок и рельеф. |

| Станки для гибки | Существует несколько разновидностей таких станков: нажимного, протяжного и комбинированного типов. Первая разновидность нужна для того, чтобы получать волнообразные изгибы или зигзагообразно изогнуть прут. Протяжная разновидность востребована, когда необходимо изготовить кольцо, завиток или спираль, имеющую широкую сердцевину. Используя комбинированную разновидность можно соорудить любой из перечисленных элементов. |

Особенности холодной ковки

Вся художественная ковка состоит из сплошных изгибов, волн, завитков – все они разной величины, в разнообразном сочетании. Руками металл не погнуть, даже если он самый мягкий. Поэтому главный единственный метод холодной ковки – обработка металла станком. Для каждого металлического элемента существует свой инструмент.

Первым делом нужно обзавестись ими, но сначала разобраться с видами станков для холодной ковки. Сложность такого оборудования невысокая, стоимость – тоже.

Специальные станки для холодной ковки — это целый букет вариантов, они бывают с ручным управлением или с электромоторами, самодельные или покупные. Чтобы воплотить в металле все мыслимые и немыслимые художественные идеи, вполне хватит 5 – 7 видов. Как минимум, половину из них можно изготовить самостоятельно.

Главное – помнить, что холодная ковка металла по плечу любому, у кого есть желание и упорство. Перед тем, как принять решение о начале работ по холодной ковке, нужно разобраться с некоторыми нюансами этой технологии и видами специального оборудования.

Приспособления для выполнения «гусиной лапки»

«Гусиная лапка» — расплющивание с нанесением красивых насечек концов заготовок для придания большей изящности конструкции или с целью уменьшения толщины для различных соединений.

Концы элементов оформлены «гусиной лапкой»

Эту операцию можно выполнить при помощи станка с матрицей или приспособлением и тяжелым кузнечным молотом на наковальне. Оба варианта мы даем в виде видеоматериалов.

Видео 9. Станок для изготовления «гусиной лапки»

Видео 10. Приспособления для ковки «гусиных лапок»

Видео 11. Подробный процесс изготовления штампа

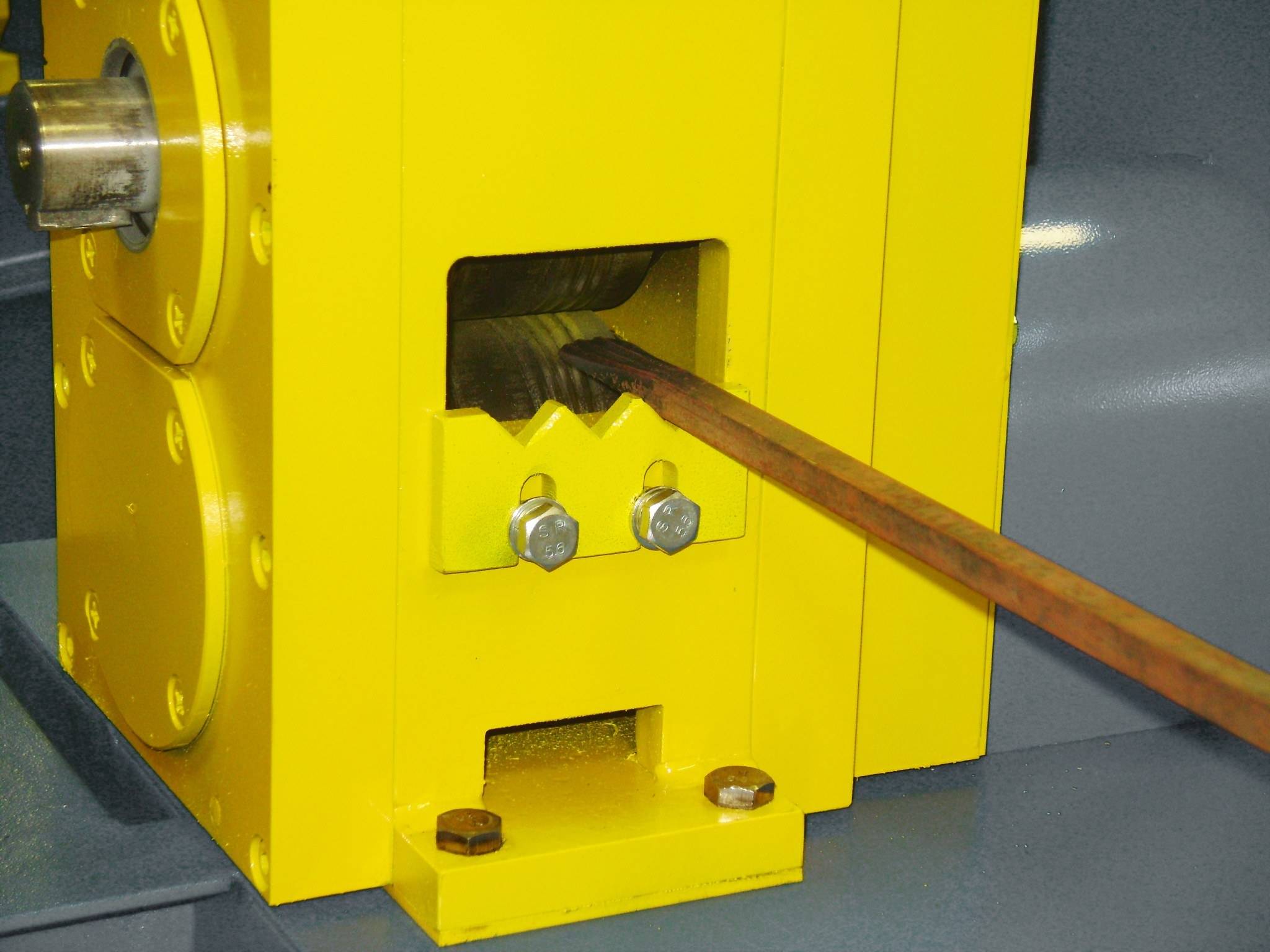

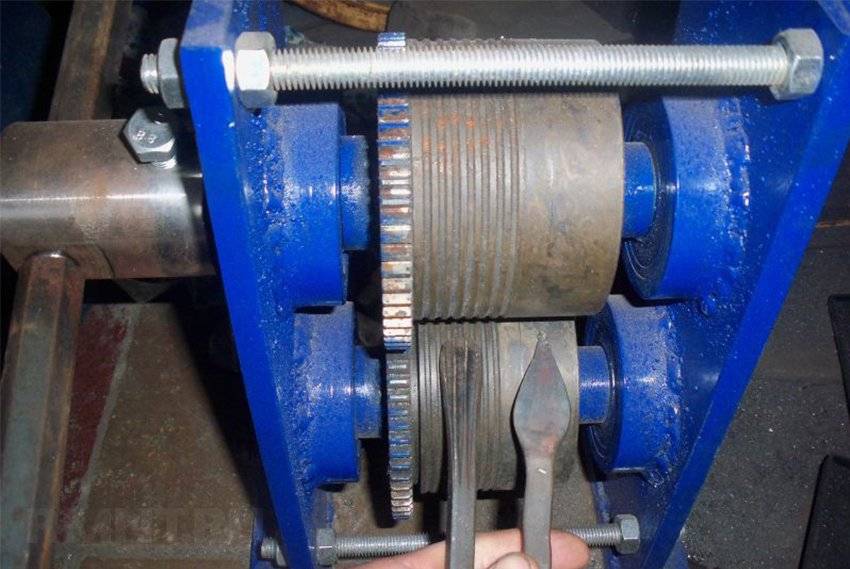

Ниже прокатный станок для выполнения той же операции.

Станок для прокатки «гусиной лапки» (расстояние между вальцами регулируется). Материалы для прокатного станка: шестерни и валы — запчасти от комбайна б/у

Инструменты и оборудование

Ручной станок для выполнения холодной ковки включает ряд элементов. Необходимые приспособления, которые понадобятся для работы:

- твистер;

- улитка;

- гнутик;

- волна;

- глобус;

- фонарик.

Главным инструментом для работы будет гнутик, который используется для изменения формы металла. Его функция — изгиб детали под необходимым углом или изгиб дуг с различным радиусом.

Улитка используется, как правило, для свивания в спирали стальных прутов. Это оснастка для сгибания прутков, полос, трубок, квадратов и профилей до формы спирали, изделий с различными формами и радиусом. Во время использования этого инструмента можно не ограничивать в радиусе создаваемую спираль и сделать ту величину, которая требуется.

Инструмент «фонарик» необходим для сгибания металлических деталей. С помощью него обрабатывают металлические прутки, сечение которых менее 30 мм, или квадратные профили сечением менее 16 мм.

При помощи такого устройства, как волна, делают волнообразно выгнутые элементы. Применяют его и для обработки труб, которые имеют шестигранное или круглое сечение.

Твистер похож чем-то на фонарик. При помощи этих двух инструментов можно выкручивать прутья вокруг оси.

С помощью глобуса можно выполнить большую дугу из профильного прута толщиной до 12 мм. Причем концы заготовки также плавно сгибаются.

Этот инструмент для холодной ковки абсолютно не сложный, поэтому зачастую можно увидеть и самодельный. Заводскому он почти ни в чем не уступает.

https://youtube.com/watch?v=lXzm3RtqxS8

Видео: самодельный электрический станок для холодной ковки

Спираль как спираль

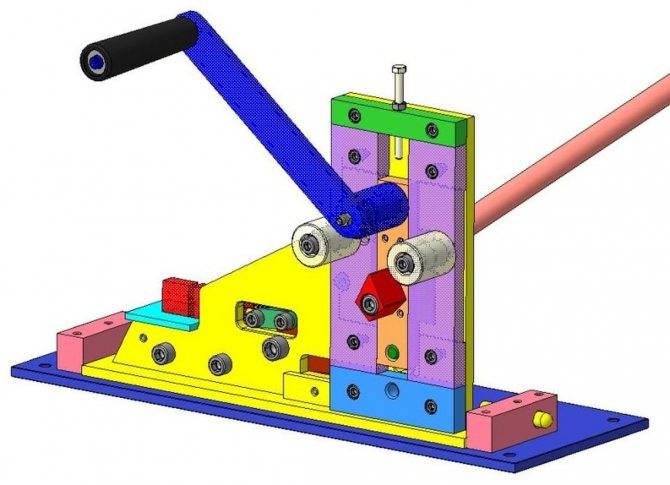

Приспособление для навивки спиралей вручную

В некоторых случаях как элемент художественной ковки используются обычные ровные прямые восходящие спирали. Сделать для этого пружинный станок-твистер своими силами абсолютно нереально. Но вспомним: спирали в кованом узоре пружинить ни к чему и ее можно навить из обычной пластичной стали с помощью простого приспособления (см. рис. справа). Шаг (восхождение) спирали определяется рогом ворота (залит красным); отгибая рог вверх-вниз, можно получать спирали пореже и погуще. Квадратный пруток берется на заготовку или круглый, безразлично. Можно также вить спирали из закрученного на торсионе прутка.

Построение завитка для станка своими руками

Раздел актуален для тех, кто делает «улитку». Удобнее всего нарисовать на столешнице логарифмическую спираль, сделать в поворотных точках крепления, чтобы разделить всю кривую линию на съемные части. Затем мы рекомендуем из бумаги/картона сделать шаблоны и после перенести их на сталь.

Основная сложность заключается в расчетах. Радиус от центра к крайней точке постоянно увеличивается и растет в зависимости от количества витков и желаемого изгиба. Мы привели пример чертежа уже с нанесенными размерами, но их можно рассчитать для себя:

Сооружение станка для холодной ковки

Мы рекомендуем уже на этапе проектирования предусмотреть необходимость менять диаметр изгибов, поэтому нужно:

- сделать несколько отверстий для креплений – так можно будет при необходимости передвинуть один из элементов (вал, часть улитки и пр.);

- подготовить съемные детали других размеров, например, круги большего и меньшего радиуса.

Крепление насадок удобнее всего осуществлять посредством болтов.

Как построить завиток

Когда вы уже приступите к изготовлению, вы поймете, что для каждого отдельного изделия нужен свой шаблон с уникальными параметрами. Поэтому мы рекомендуем сделать несколько заготовок со стандартными габаритами, а затем устанавливать их на станину в зависимости от потребностей.

Основной аппарат, который используется, – это «улитка», здесь все построено на логарифмической спирали. Радиус каждого витка при повороте больше, чем в предыдущей точке.

Торсионы

Винтовое скручивание прутьев возможно и вовсе без станочного оборудования. Как это сделать: если прут поместить внутрь трубы, а один конец зажать в тисках, то можно просто у основания второго зафиксированного края начать вращение с помощью рукояти. Скованное пространство не позволит заготовке делать непроизвольные изгибы, так как все витки будут одинаковыми. Но, на весу проводить процедуру не удобно, намного лучше, если все конструктивные элементы будут иметь свое статичное положение на крепкой столешнице. А еще лучше – если придется не руками крутить вертушку, а только нажимать на кнопку.

Оснащение электроприводом торсионного станка для холодной ковки

Для того, чтобы повысить не только эффективность работы на агрегате для холодной ковки, закручивая в винтовую волну прутья, но и увеличить скорость, а также обеспечить стабильность и не подвергаться переутомлению, можно установить привод электрического типа.

Работая вручную достаточно непросто сделать все элементы декорирования из металлических прутьев одинаковыми, поскольку равномерность вращательного момента при такой ситуации будет сильно варьировать. Для того чтобы избежать ошибок при изготовлении изделий можно воспользоваться:

- полуосью от автомобиля, которая установлена на ведущем мосту;

- также понадобится зубчатая пара дифференциала;

- для защиты стоит воспользоваться кожухом.

Из перечисленных приспособлений можно соорудить электрический привод к торсионному станку. Такой двигатель лучше чтобы не превышал показатели мощности в 900 об/мин и 3 кВт.