Виды бетонов по типу вяжущего вещества

По виду основного вяжущего вещества классифицируют бетоны.

Среди них выделяют:

- Цементные. На основе цемента различных марок, самый распространённый и востребованный вид бетонных смесей. Их используют для внутренних и наружных строительных работ. Востребованные марки бетона, изготовленные на основе портландцемента.

- Специальные. В зависимости от назначения в цементные смесей добавляют разного рода наполнители, к примеру, металлическую мелкодисперсную стружку для прочности. Добавление магнезита повышает жароустойчивость, барита увеличивает защитные свойства материала от проникновения рентгеновского, радиационного излучения.

- Железобетон. Армирование бетонных конструкций металлом.

- Шлакощелочной. Изготавливают из шлакощелочного цемента, в состав которого входит измельченный шлак. При добавлении щелочных компонентов, происходит химическая реакция между алюмсиликатами, глинистыми компонентами. Пор техническим характеристикам, морозостойкости, водонепроницаемости, прочности превосходит бетон на основе цемента. Утилизируются отходы производства, шлак. Перспективное направление развития строительной отрасли.

- Пенобетон. Вспененная цементная смесь, с добавлением песка, воды, строительного фиброволокна. Отличается низкой теплопроводностью, хорошими показателями влагостойкости. Различают конструктивный, теплоизоляционный пенобетон, соответственно маркируется.

- Газобетон. Пористый материал, изготавливается методом автоклавирования. Низкая теплопроводность, но может впитывать влагу.

- Фибробетон. Насыщение цементной смеси фиброволокном придаёт ему дополнительную прочность. Происходит этот процесс за счёт скрепления всех компонентов между собой множеством мелких волокон.

- Арболит. Блоки изготовленные на основе цемента и стружки дерева. Теплый материал, но впитывает влагу.

- Кевларобетон. Изготавливается на основе мраморной, граничной крошки, полиэфирных смол, жидкого стекла с добавлением катализатора. Получается имитация натурального камня. Либо по технологии на основе цементных окатышей, с использованием гравитационной бетономешалки.

- Полимерцементный. К цементу добавляют полимерные наполнители, смолы. Бетонная смесь приобретает дополнительную прочность, отличаются высокой водонепроницаемостью.

- Гипсовый. Используется для отделочных внутренних строительных работ. Добавление пластификаторов, фибры, других компонентов повышает прочность, влагостойкость.

- Силикатный. Делают на основе кремнезёма, гидрата оксида кальция. Автоклавная высокотемпературная обработка повышает прочность.

Универсальные свойства бетонной смеси в том, что в зависимости от состава компонентов, добавок получают материалы с широким диапазоном технических характеристик.

Технология производства

Для изготовления газобетона сухая бетонная смесь соединяется с газообразующими примесями, которые после добавления воды вступают в реакцию с компонентами и образуют внутри раствора воздушные ячейки шириной 1—2 мм. Пенобетон готовится по такой же схеме, однако вместо газообразующих добавок используется пенообразователь. Далее раствор разливают по формам и отправляют в печь, где под высокими температурами происходит сушка блока. Технология производства легких бетонов требует точного соблюдения пропорций компонентов, в противном случае материал выйдет некачественным.

Виды бетонов.

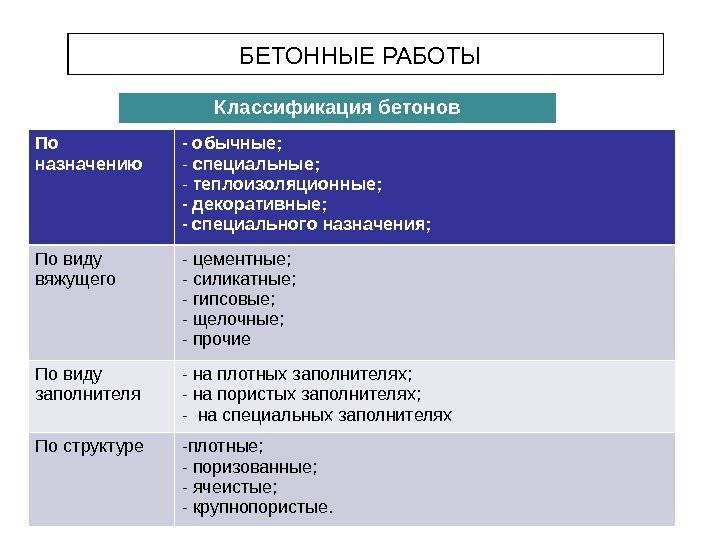

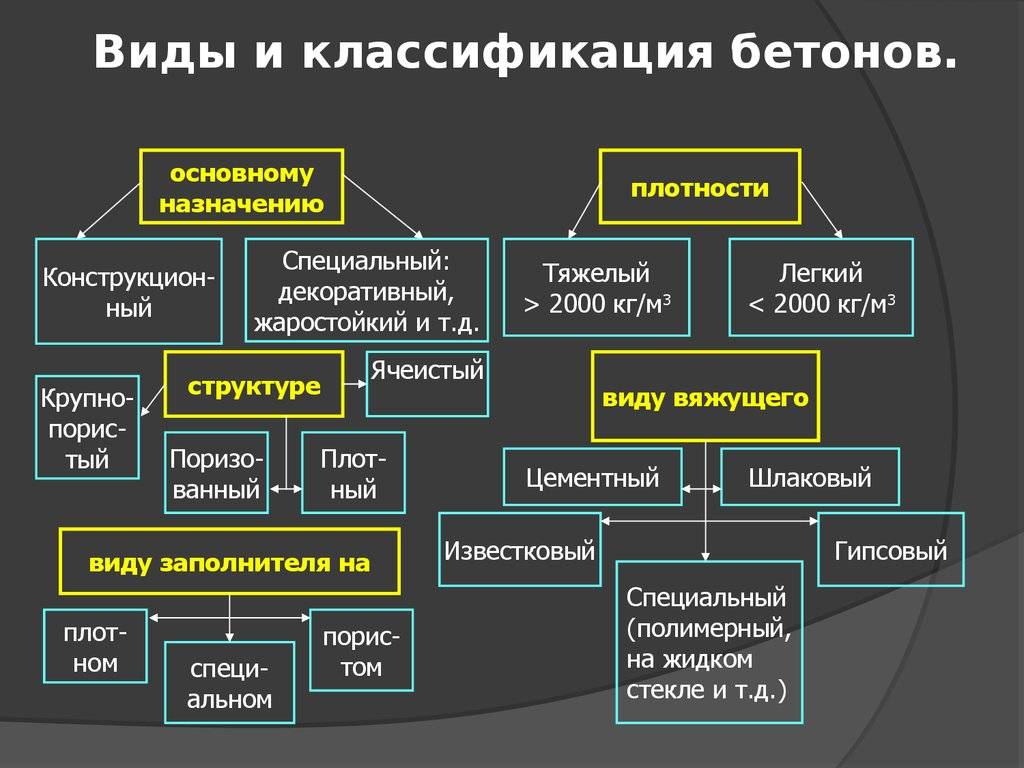

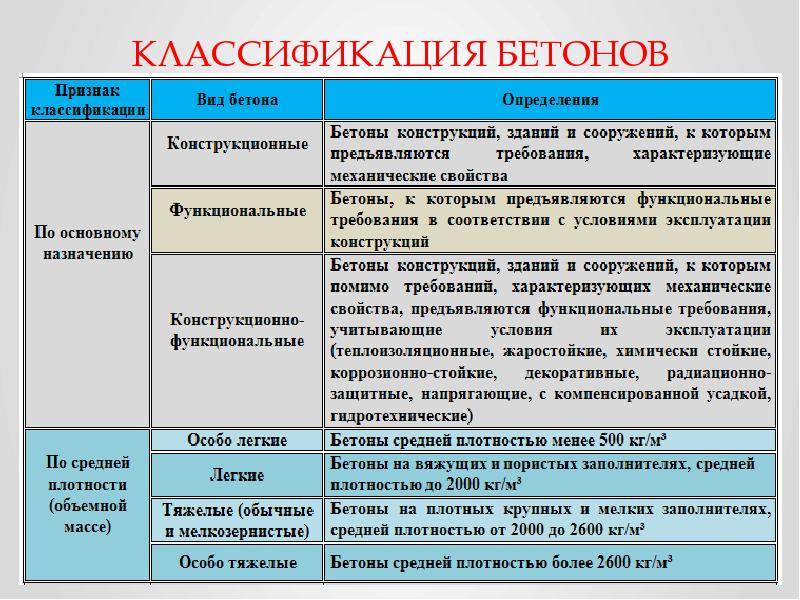

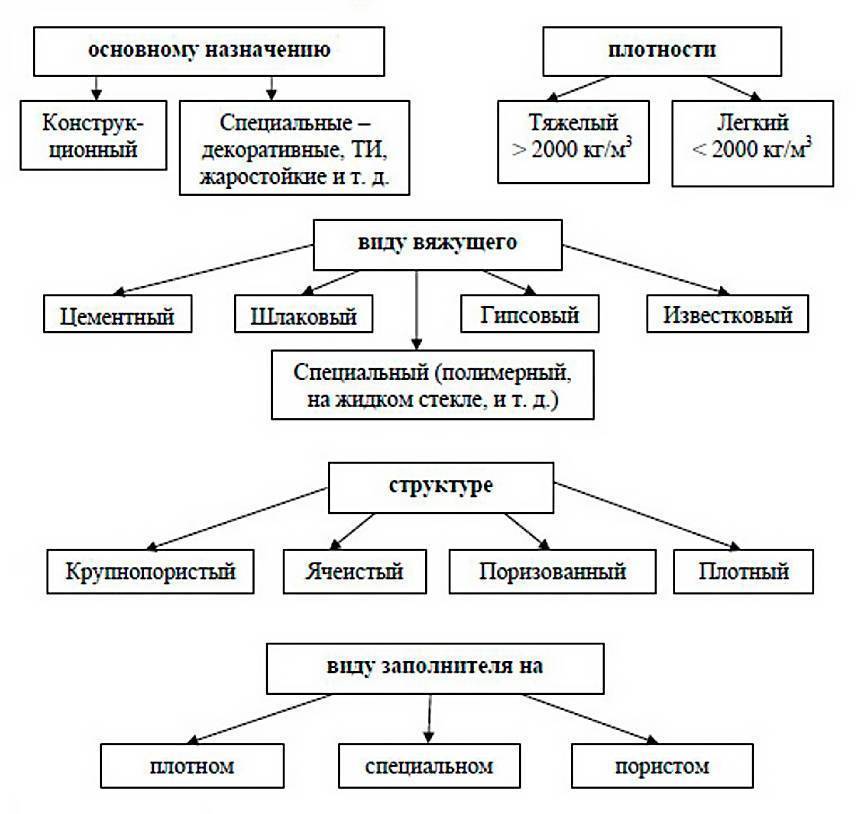

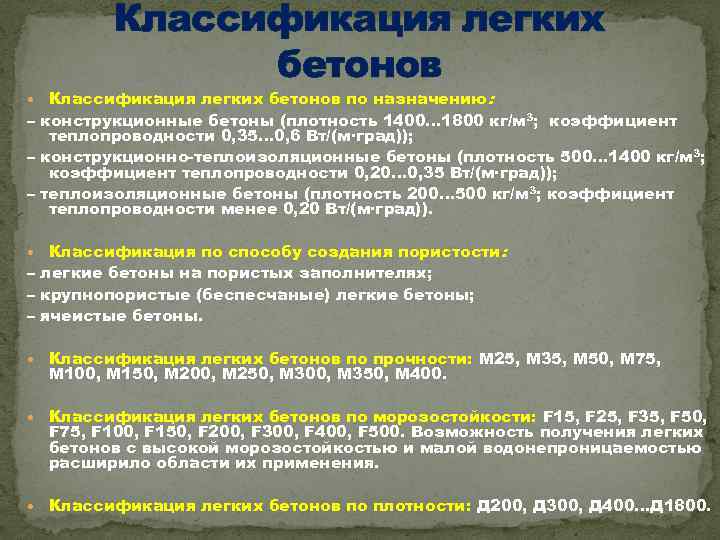

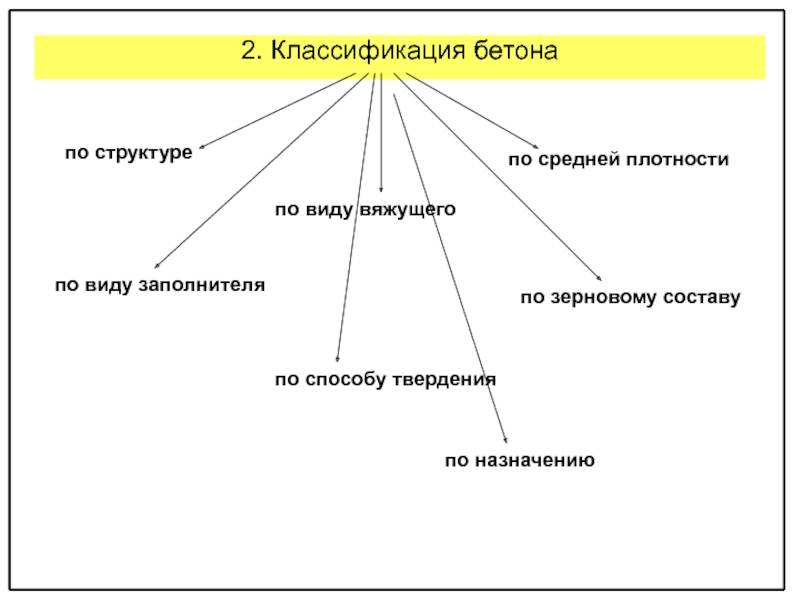

В настоящее время в строительстве используют различные виды бетона. Разобраться в их многообразии помогает классификация бетонов. Бетоны классифицируют:

- по средней плотности;

- по виду вяжущего вещества;

- по назначению.

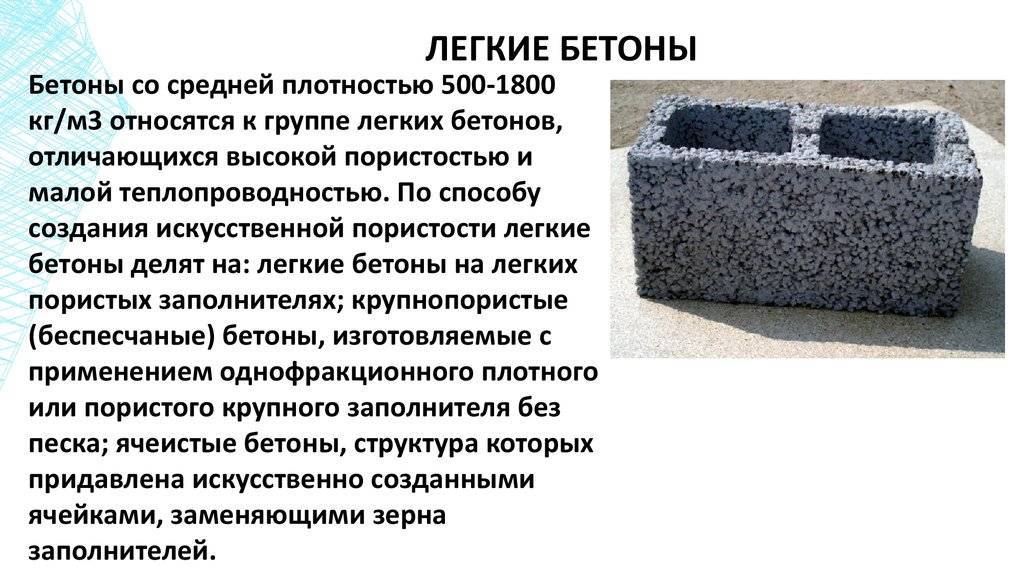

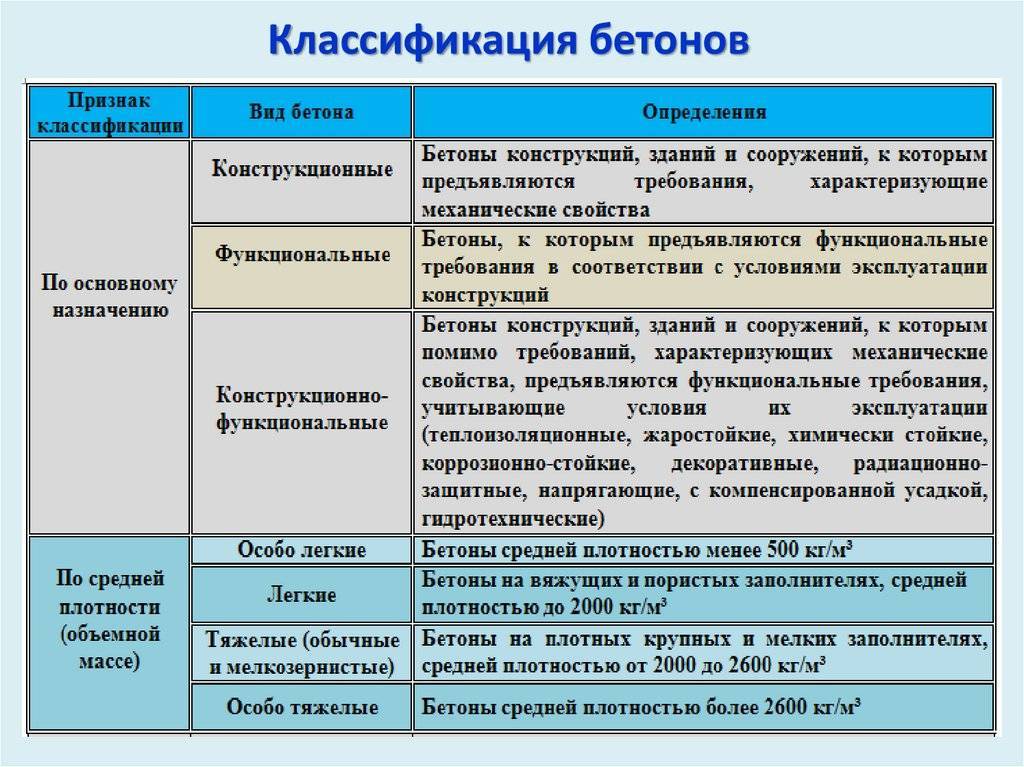

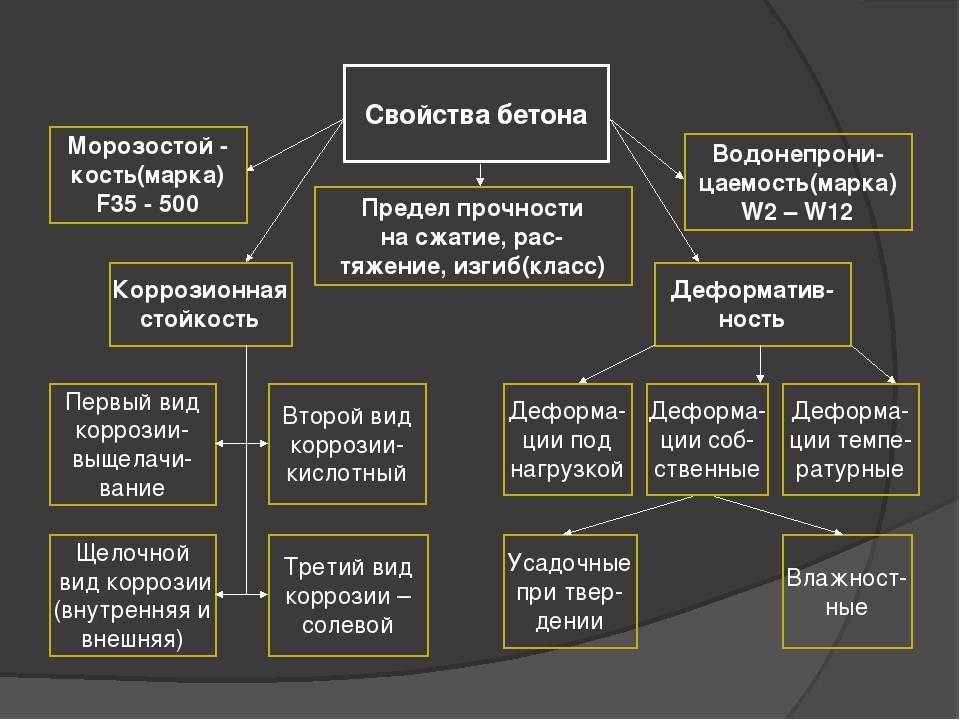

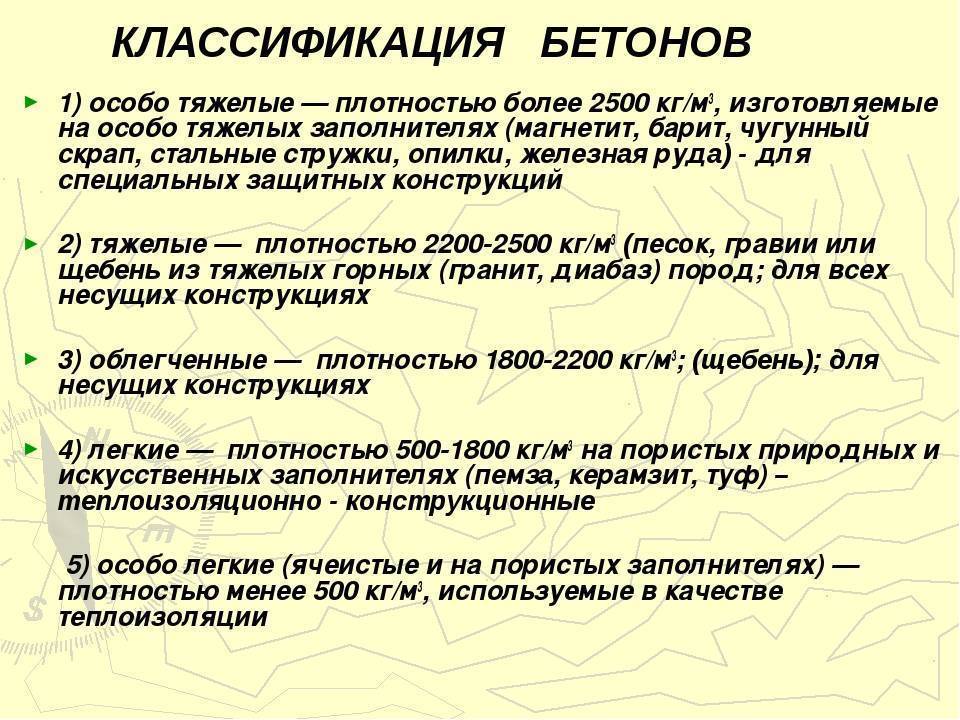

Многие свойства бетона зависят от его плотности, на величину которой влияют плотность цементного камня, вид заполнителя и структура бетонов. По плотности бетоны делят на:

- особо тяжелые с плотностью более 2500 кг/м3;

- тяжелые – 1800…2500;

- легкие -500… 1800;

- особо легкие – менее 500 кг/м3.

Особо тяжелые бетоны приготовляют на тяжелых заполнителях – стальных опилках или стружках (сталебетон), железной руде (лимонитовый и магнетитовый бетоны) или барите (баритовый бетон).

Тяжелые бетоны с плотностью 2100…2500 кг/ кубетон м. получают на плотных заполнителях из горных пород (гранит, известняк, диабаз). Облегченный бетон с плотностью 1800…2000 кг/ кубетонм. получают на щебне из горных пород с плотностью 1600…1900 кг/куб, м.

Легкие бетоны изготовляют на пористых заполнителях (керамзит, аглопорит, вспученный шлак, пемза, туф). К особо легким бетонам относятся ячеистые бетоны (газобетон, пенобетон), которые получают вспучиванием вяжущего, тонкомолотой добавки и воды с помощью специальных способов, и крупнопористый бетон на легких заполнителях.

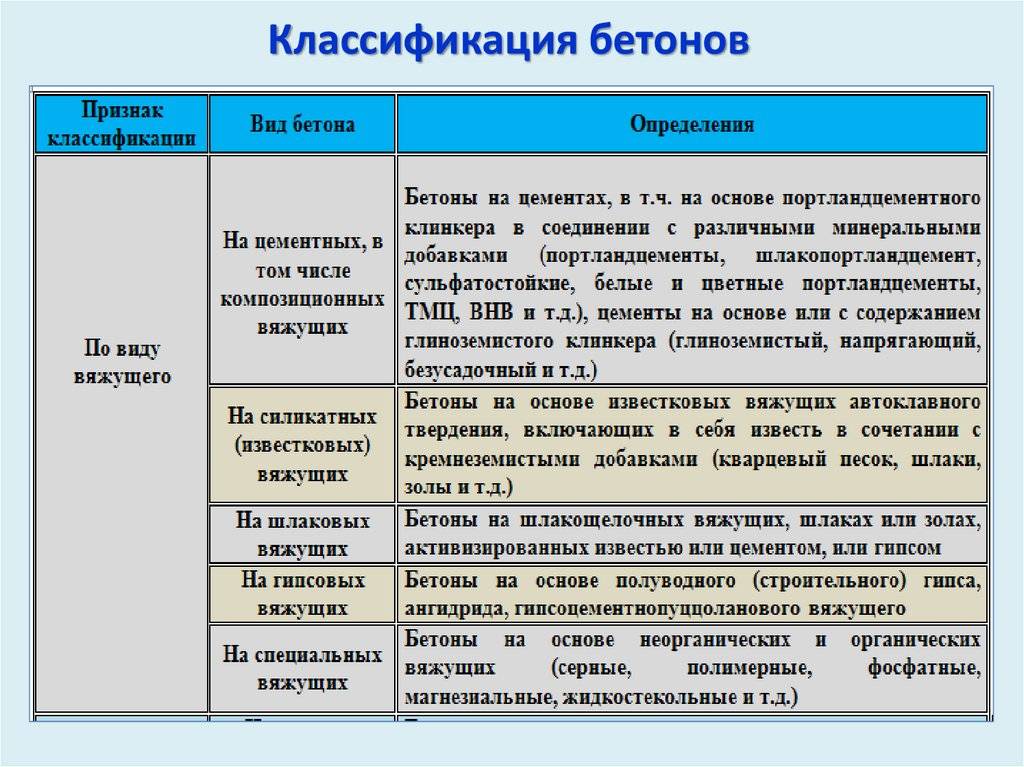

Главной составляющей бетона, во многом определяющей его свойства, является вяжущее вещество, по виду которого различают бетоны: цементные, силикатные, гипсовые, шлакощелочные, полимерцементные и специальные. Цементные бетоны приготовляют на различных цементах и наиболее широко применяют в строительстве. Среди них основное место занимают бетоны на цементе (портландцемент) и его разновидностях (около 65% от общего объема производства), успешно используют бетоны на шлакопортландцемента (20…25%) и пуццолановом цементе. К разновидностям цементных бетонов относятся: декоративные бетоны, (на белом и цветных цементах), бетоны для самонапряженных конструкций (на напрягающем цементе), бетоны для специальных целей (на глиноземистом и безусадочном цементах).

Силикатные бетоны готовят на основе извести. Для производства изделий в этом случае применяют автоклавный способ твердения.

Гипсовые бетоны готовят на основе гипса. Гипсовые бетоны применяют для внутренних перегородок, подвесных потолков и элементов отделки зданий. Разновидностью этих бетонов являются гипсоцементные – пуццолановые бетоны, обладающие повышенной водостойкостью. Применение – объемные блоки санузлов, конструкции малоэтажных домов.

Шлакощелочные бетоны делают на молотых шлаках, затворенных щелочными растворами. Эти бетоны еще только начинают применяться в строительстве.

Полимербетоны изготовляют на различных видах полимерного связующего, основу которого составляют смолы (полиэфирные, эпоксидные, карбамидные) или мономеры (фурфуролацетоновый), отверждаемые в бетоне с помощью специальных добавок. Эти бетоны более пригодны для службы в агрессивных средах и особых условиях воздействия (истирание, кавитация).

Полимерцементные бетоны получают на смешанном связующем, состоящем из цемента и полимерного вещества (водорастворимые смолы и латексы).

Специальные бетоны готовят с применением особых вяжущих веществ. Для кислотоупорных и жаростойких бетонов применяют жидкое стекло с кремнефтористым натрием, фосфатное связующее.

В качестве специальных вяжущих используют шлаковые, нефелиновые и стеклощелочные, полученные из отходов промышленности.

Бетоны применяют для различных видов конструкций, как изготовляемых на заводах сборного железобетона, так возводимых непосредственно на месте эксплуатации (в гидротехническом, дорожном строительстве).

В зависимости от области применения различают:

- обычный бетон для железобетонных конструкций (фундаментов, колон, балок перекрытий и мостовых конструкций);

- гидротехнический бетон для плотин, шлюзов, облицовки каналов, водопроводно-канализационных сооружений;

- бетон для ограждающих конструкций (легкий);

- бетон для полов, тротуаров, дорожных и аэродромных покрытий;

- бетоны специального назначения (жароупорный, кислотостойкий, для радиационной защиты).

Общие требования ко всем бетонам и бетонным смесям следующие:

До затвердевания бетонные смеси должны легко перемешиваться, транспортироваться, укладываться (обладать подвижностью и удобоукладываемостью), не расслаиваться; бетоны должны иметь определенную скорость твердения в соответствии с заданными сроками распалубки и ввода конструкции в эксплуатацию; расход цемента и стоимость бетона должны быть минимальными.

Технология производства

Для изготовления газобетона сухая бетонная смесь соединяется с газообразующими примесями, которые после добавления воды вступают в реакцию с компонентами и образуют внутри раствора воздушные ячейки шириной 1—2 мм. Пенобетон готовится по такой же схеме, однако вместо газообразующих добавок используется пенообразователь. Далее раствор разливают по формам и отправляют в печь, где под высокими температурами происходит сушка блока. Технология производства легких бетонов требует точного соблюдения пропорций компонентов, в противном случае материал выйдет некачественным.

Собственный дом. Из чего строить?

Что касается технологий строительства, то здесь всегда идут большие споры касательно выбора материалов. Примечательно, что касательно фундамента и крыши таких разногласий нет – большинство специалистов сходятся во мнении, что основание нужно строить из железобетона, а кровлю – из дерева.

А вот для стен сегодня имеется множество разных материалов, причем значительно отличающихся стоимостью и характеристиками. Особенно это касается застройщиков в сегменте эконом-класса, которым часто приходится выбирать между ценой и качеством.

Конечно, далеко не все строительные материалы подходят бюджетному застройщику. К примеру, мало кто строит сейчас капитальные деревянные дома, потому что дерево недолговечное и горючее, к тому же еще и дорогое. Кирпич тоже подавляющему большинству будущих домовладельцев не по карману, причем не только керамический, но и силикатный, а из кирпича гиперпрессованного стены зданий не возводятся – материал хоть и очень плотный, но очень плохо себя ведет при изменениях температуры, трескается и разваливается.

Таким образом, застройщикам в эконом-классе приходится обращать свое внимание исключительно на бетон разных модификаций, да еще в некоторых случаях – на натуральный камень, а точнее один его вид – ракушечник. Но этот материал есть не везде, потому остается только использовать различные виды бетона

Как сделать своими руками?

Процесс зависит от вида раствора: приготовить пенобетон в домашних условиях практически нереально, а вот смеси с керамзитом или легкими пористыми добавками — вполне. Основная проблема касается выбора соотношения В/Ц, большинство заполнителей шершавые и абсорбционные. Поэтому пропорции подбираются опытным путем, делается замес небольшой порции, заливается и выдерживается пробный образец. Проще всего приготовить легкий бетон своими руками на основе керамзита: в бетономешалку заливается вода, добавляется порционно цемент (до кондиции молочка) и только потом — заполнитель, все компоненты перемешиваются до однородного состояния.

При замесе в домашних условиях существует постоянный риск неравномерного распределения вяжущего. По этой причине любые модификаторы просто добавляются в воду в начале замеса (а не в конце, как у тяжелых бетонов). Исключение представляет фиброволокно, оно вводится в состав последним. Пористые теплоизоляционные заполнители нуждаются в предварительном смачивании (такие, как перлит или вермикулит). Ручной замес не рекомендуется, при отсутствии бетоносмесителя следует воспользоваться дрелью или строительным миксером. Легкие пористые бетоны хорошо сохраняют структуру и оптимальны для применения технологии скользящей опалубки, окончательный набор прочности зависит от состава.

Виды тяжелых бетонов

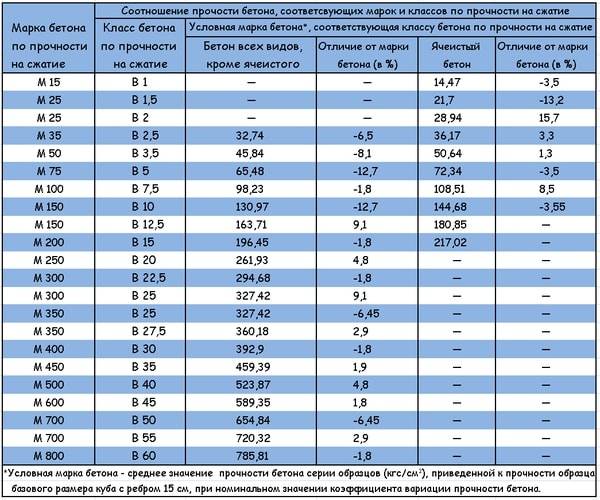

Тяжелые бетоны, начиная с марки м250, имеют плотность более 1800 кг/м3. Если прочность на сжатие состава 262 кг/см2, то может быть определена ближайшая марка, а именно М250. Согласно ГОСТу 25192-2012 индекс указан в обширном перечне марок строительного материала, начиная с М50 и заканчивая М1000. Число стойкости к сжатию материала 262 удобнее обозначить как 250, поэтому в соответствии с ГОСТом условно на упаковке бетона будет указана марка М250.

Область применения тяжелых бетонов по ГОСТу 25192-2012 — это масштабное возведение объектов, включая многоэтажные дома, плиты перекрытий, заборы, лестницы, чаши бассейнов, взлетные полосы в аэропортах. Различные по прочности марки бетона в соответствии с ГОСТом 25192-2012 подходят для строительства в условиях повышенной влажности, обустройства фундаментов зданий промышленного назначения. Для тяжелых бетонов характерны следующие свойства:

- высокая прочность;

- морозостойкость;

- пожаробезопасность;

- гидронепроницаемость;

- химическая стойкость.

Состав железобетона, его марки и прочность регламентированы ГОСТом 13015-2012. В монолит входит стальная арматура и непосредственно раствор. К тяжелым можно отнести стальбетон, который по ГОСТу имеет повышенную прочность, содержит портландцемент М500, стальную стружку и кварцевый песок.

Обозначение бетонной смеси

Согласно ГОСТ 7473-2010 «Смеси бетонные. Технические условия», обозначение бетонной смеси должно состоять из:

- типа бетонной смеси (сокр. обозначение);

- класса по прочности;

- марки по удобоукладываемости,

- при необходимости, марки морозостойкости, марки водонепроницаемости, средней плотности (для лёгкого бетона);

- обозначение стандарта.

Например, готовая к применению бетонная смесь тяжёлого бетона класса по прочности на сжатие В25, марки по удобоукладываемости П3, морозостойкости F200 и водонепроницаемости W6 должна обозначаться как БСТ В25 П3 F200 W6 ГОСТ 7473-2010.

В коммерческой практике принято также выделять в отдельную категорию высокопрочные спецбетоны ВС и бетоны с применением щебня мелкой фракции СМ (т. н. «семечка»).

Общая информация

В строительной сфере бетон легкого типа стал появляться сравнительно недавно. Несмотря на это он быстро обрел большую популярность и стал широко применяться для самых различных задач. Сегодня на основе такого сырья создают качественные постройки разного назначения.

Благодаря весомым преимуществам, легкий бетон позволяет добиться лучших акустических и теплоизоляционных показателей при возведении помещений, а минимальный вес гарантирует заметную экономию средств и снижение конечной стоимости проекта.

Инновационный стройматериал может использоваться при возведении теплоизоляционных и несущих конструкций, а также выполнять декоративную роль. С его помощью можно достичь снижения общей нагрузки на фундамент и сокращения финансовых затрат на рабочую силу и доставку материала на объект. По качеству теплоизоляции он ничем не уступает классическому кирпичу, при этом стоит гораздо дешевле. Также к преимуществам материала относят:

- Влагостойкость.

- Морозостойкость.

- Превосходную плотность.

Почему так важно соблюдать технологию бетонных работ?

Именно этот вопрос и является основным для раскрытия в этой статье. Бетонные работы очень трудоемкий и сложный процесс. В частном строительстве он может занимать от 10% до 50% стоимости всех строительных работ, к ним можно отнести бетонирование фундаментов, ростверков, подвальных стен, балок, перекрытий, монолитных участков, перемычек и т. д. Не соблюдение строгих, но не сложных правил может привести к значительным дефектам бетонных конструкций:

- уменьшение марки бетона по сравнению с проектной;

- крошение бетона;

- недопустимые прогибы и крены конструкций;

- расслоение бетонной смеси;

- появление пор (дыр) в теле бетонной конструкции — образование концентраторов напряжений;

- сколы, отколы кусков бетона;

- уменьшение защитного слоя бетона.

К примеру, кажется, что если не вибрировать бетон ничего страшного не будет, зато какая экономия времени и денег! А вот и нет, такая операция является неотъемлемой частью технологического процесса и пренебрежении ею может привести к неработоспособности фундамента и непредвиденным деформациям. Неверный уход при твердении бетона может привести к появлению низкокачественной и непригодной конструкции, даже если изначально вы брали качественный бетон высокого класса. Таким образом, стоит понять, что бетонные строительные работы должны выполняться стого по технологии и каждый пункт описанный ниже является обязательным к исполнению.

Основные характеристики и требования

При выборе смеси для строительства учитывают ее соответствие таким требованиям:

- подвижность и удобноукладываемость;

- достаточная прочность;

- определенный объемный вес;

- высокая морозостойкость (для наружных конструкций);

- низкая гигроскопичность.

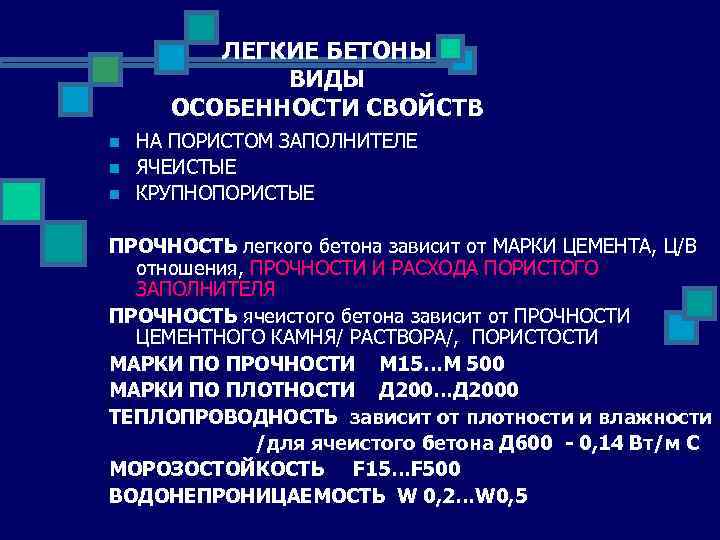

Испытание бетона на прочность Не менее важно знать объемный вес легкого бетона, который зависит от его состава и типа наполнителей. Характеристики стройматериалов этой группы:

Характеристики стройматериалов этой группы:

- Прочность. Показатель обусловлен качеством вяжущего, его расходом на 1 кубометр смеси, степенью уплотнения, надежностью заполнителей. Прочность на сжатие (давление, которое выдерживает материал) подразделяется по классам и обозначается буквой B с цифрами. У легких бетонов она равна B0,75-B. К примеру, при показателе B20 материал выдерживает давление в 20 МПа, хотя на практике при расчетах обязательно закладывают запас прочности в 25%.

- Плотность. Зависит от расхода вяжущего, воды и характеристик заполнителя. Плотность меняется в широких пределах (от 150 до 1800 кг/м³), но чаще составляет 800-1500 кг/м³ (исключение – ячеистые бетоны, плотность которых на порядок ниже).

- Гигроскопичность. Большинство видов легких бетонов сильно впитывают влагу. Лидирует в данном вопросе газобетон с водопоглощением в 25%. Наименьший показатель отмечен у полистиролбетона – 5%.

- Морозостойкость. Для постройки внешних стен можно использовать материалы с морозостойкостью от 25 циклов (F25). Это означает, что они не потеряют прочность спустя указанное количество циклов заморозки и размораживания. Тем не менее лучше выбирать легкий бетон с повышенной морозостойкостью (от F100-150). При возведении межкомнатных перегородок, утеплении стен внутри зданий требования по этому показателю отсутствуют.

Соответствие класса, морозостойкости и водонепроницаемости

Водонепроницаемость бетона обозначается буквой «W» и показывает давление воды, которое способна удерживать поверхность конструкции, не пропуская ее через имеющиеся поры. Величина этого показателя находится в пределах W2-W20. Для обычных зданий и сооружений водонепроницаемость обычно не превышает W4.

Морозостойкость определяет возможное количество последовательных циклов замораживания и оттаивания у бетонов во влажном состоянии. Допустимое нарушение прочности при таких испытаниях не должно превышать 5%. Обозначается буквой «F» и цифровым значением от 50 до 300 циклов. При наличии специальных добавок максимальное значение «F» может быть увеличено, но такие бетонные смеси в массовом строительстве не применяются.

| Марка бетона | Класс бетона | Морозостойкость F | Водонепроницаемость W |

| м100 | В-7,5 | F50 | W2 |

| м150 | В-12,5 | F50 | W2 |

| м200 | В-15 | F100 | W4 |

| м250 | В-20 | F100 | W4 |

| м300 | В-22,5 | F200 | W6 |

| м350 | В-25 | F200 | W8 |

| м400 | В-30 | F300 | W10 |

| м450 | В-35 | F200-F300 | W8-W14 |

| м550 | В-40 | F200-F300 | W10-W16 |

| м600 | В-45 | F100-F300 | W12-W18 |

Факторы, влияющие на повышение класса бетона

На прочность застывшей бетонной смеси оказывают влияние следующие факторы:

- марка и количество используемого цемента;

- чистота, качество и размер фракции наполнителей;

- объемное соотношение воды и цемента в приготавливаемой смеси;

- качество перемешивания составляющих компонентов и плотность укладки при формировании конструкций;

- температура окружающего воздуха во время приготовления и использования бетона.

Как видно из перечисления основных факторов, качество бетона напрямую зависит от точного соблюдения принятых в строительстве технологий. Достижение нормативной прочности и соответствие классу на 90% бетонная смесь достигает через 72 часа после заливки в форму.

Определение прочности на сжатие

На заводах, где изготавливаются бетон и железобетонные изделия, прочность на сжатие определяется в лабораторных условиях при исследовании затвердевших контрольных образцов, размеры которых соответствую Государственным стандартам 10180-2012 и 28570-90.

Для определения показателей прочности бетона на сжатие в условиях строительной площадки необходимо:

- изготовить 12 кубических форм с размером грани 100 мм;

- залить отобранную пробу бетонной смеси в подготовленные формы;

- уплотнить состав на вибрационном столе, или хорошо простучав поверхность форм, если их прочность позволяет сделать это;

- установить формы с бетоном для твердения при температуре не ниже 20˚C и влажности не менее 85%;

- выполнить промежуточные испытания бетонных кубических образцов прессовым давлением на 3-й, 7-й и 14-й день, для предварительного заключения о качестве материала;

- окончательные испытания проводятся на 28-й день после помещения бетона в форму.

При отсутствии пресса на строительной площадке, образцы передаются в лабораторию, оснащенную необходимым оборудованием.

Другие способы испытания бетона на прочность

Требования к технологии подобных неразрушающих измерений определены в ГОСТ 22690. Способ измерения основан на определении прочности бетона с использованием метода упругого отскока. Металлический боек молотка с определенным поперечным сечением ударяет с заданной силой в бетонную поверхность и отскакивает от нее вверх. Высота отскока фиксируется склерометром. В ходе испытаний производится несколько ударов, и результат вычисляется по среднеарифметическому показателю.

Данный результат менее точный, чем лабораторные испытания. На точность измерений влияет шероховатость поверхности, толщина испытуемого образца плотность бетонной массы. Однако молоток Шмидта позволяет получать оперативные данные, не задерживая производства строительных работ. У исправного прибора погрешность показателей прочности обычно не превышает 5%.

Прочность бетона на сжатие – важнейший показатель качества материала

Точное соблюдение технологии приготовления бетонной смеси и ее правильная укладка в опалубку обеспечат высокое качество строительных конструкций. Однако контроль прочности материалов и соответствие необходимого класса и марки должен проводиться в обязательном порядке определенном стандартами и нормативными требованиями. Обеспечить такой контроль, можно только определяя показатели прочности на сжатие или используя неразрушающие методы проверки.

Применение различных классов бетонных смесей

Применение этого материала в строительстве строго регламентировано стандартами, которые мы уже упоминали выше. Но, что бы не вникать в эти нормативы, можно выделить следующие положения, в зависимости от места бетонирования и класса применяемого для этого бетона.

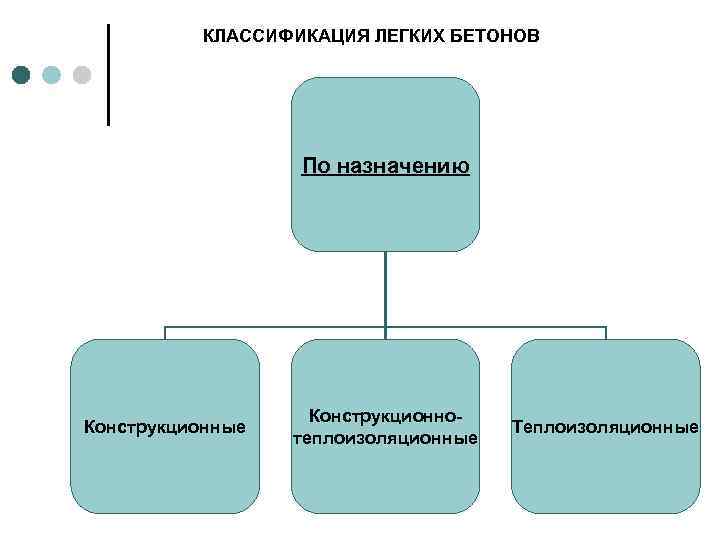

По назначению

Выпуск различных видов бетонных смесей зависит от условий, где будут применять будущие железобетонные конструкции. Условия могут быть самыми специфическими: огнестойкость, сульфатостойкость, устойчивость к нагрузкам, ударам, вибрации.

По назначению выделяют такие виды смесей:

- обычный бетон используют для создания балок, колонн, фундаментов, перекрытий;

- отдельные виды используются для дорожных, аэродромных покрытий и тротуаров;

- для облицовки плотин, шлюзов, каналов, водопроводных сооружений применяют гидротехнический бетон;

- выделяют бетон специального назначения, например, жароупорный или кислостойкий, а также для радиационной защиты.

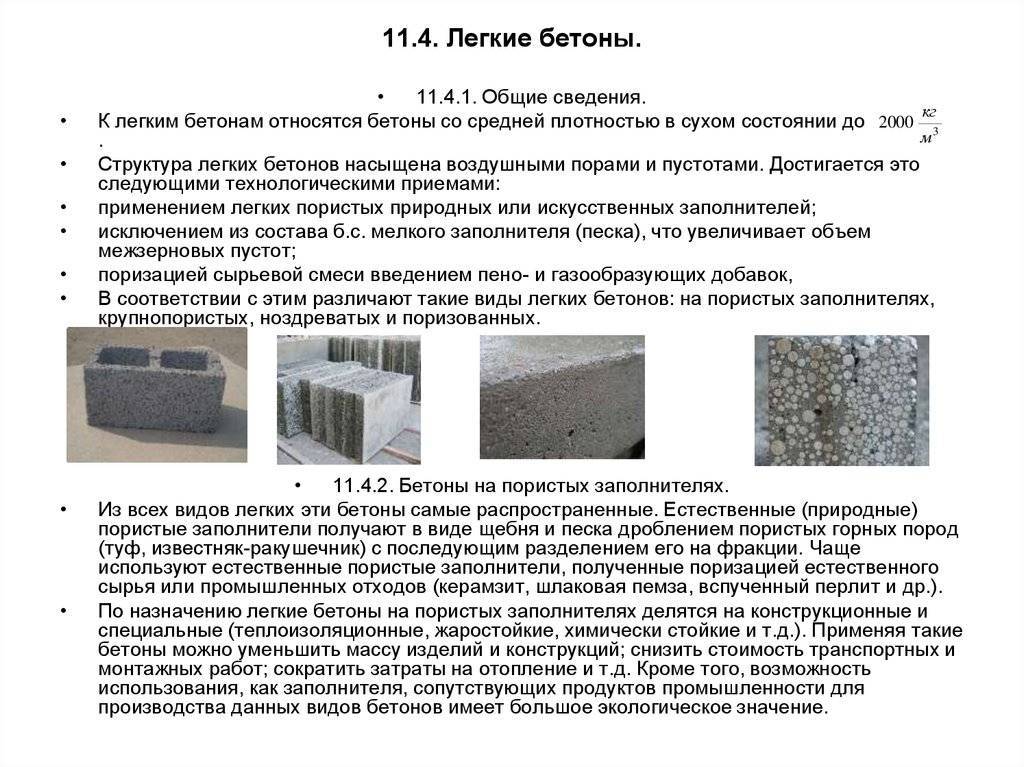

Виды легкого бетона

Сейчас читают:

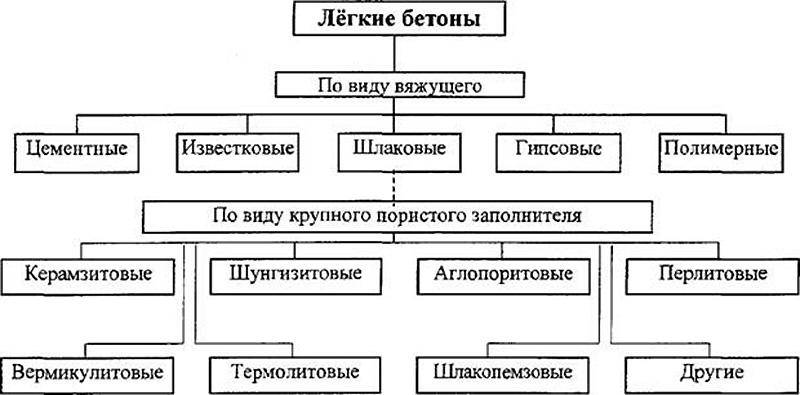

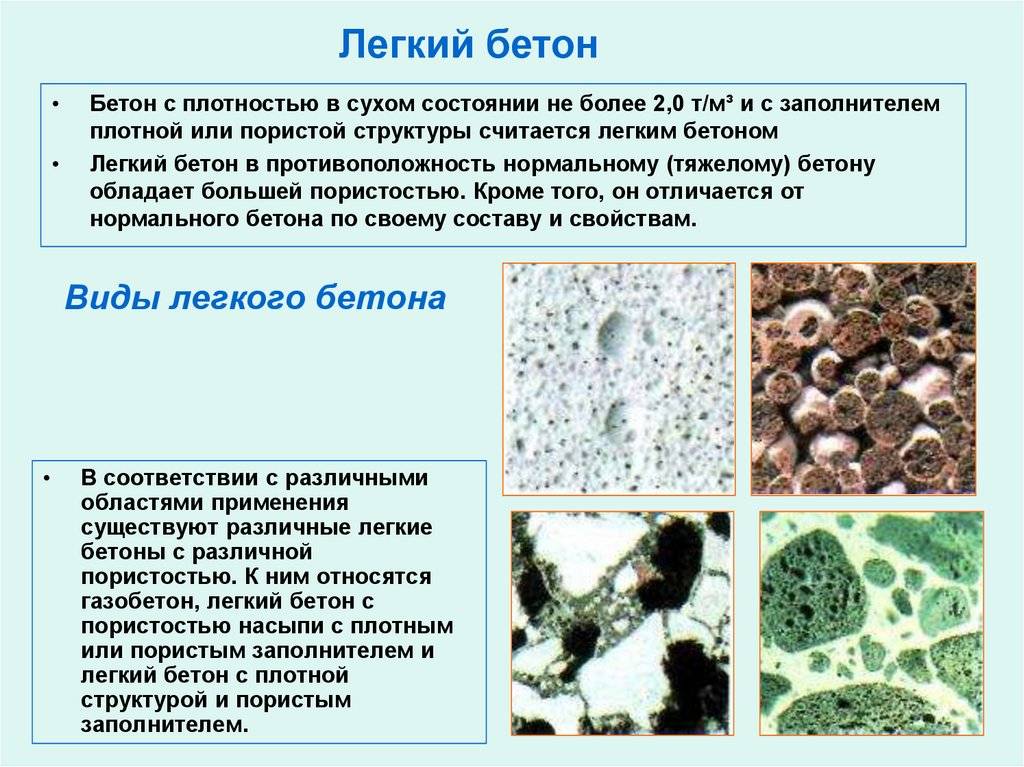

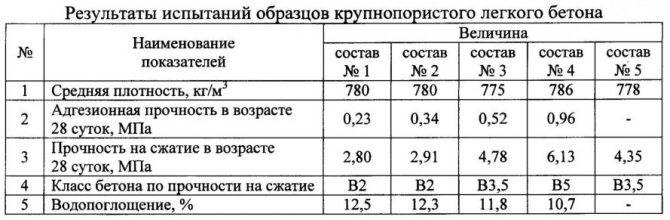

Снижение массы бетона происходит за счет образования пор и использования вместо традиционного гравия, а иногда и песка, легких заполнителей. Иногда поры образуются при использовании различных процессов. В зависимости от способа получения легкие бетоны подразделяют на три группы:

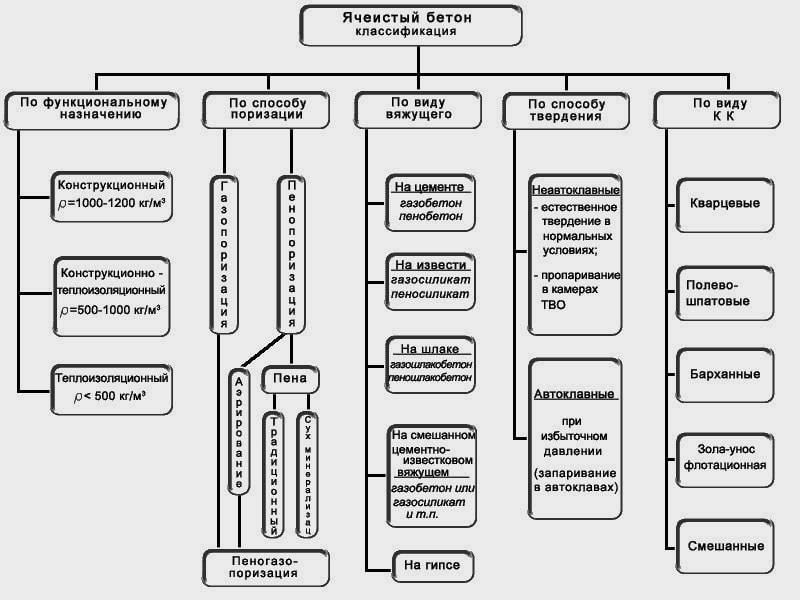

Ячеистый или поризованный бетон. Получают путем смеси вяжущего, воды, песка (в некоторых марках песка нет) и добавок, образующих пену или способствующих газообразованию. При использовании пены получают пенобетон, при использовании газообразующих добавок — газобетон. Если газобетоне большая часть вяжущего — известь, получают газосиликат. Основное отличие ячеистых материалов — отсутствие крупного заполнителя.

Обыкновенный легкий бетон. Получают из смеси вяжущего, крупного и мелкого заполнителя, воды. От обычного бетона отличаются наличием легкого пористого заполнителя вместо щебня. Практически все пустоты между частицами заполнителя оказываются заполнены, воздушных полостей в таком материале немного — не более 6%.

Крупнопористые легкие бетоны. Вместо песка и щебня используют крупный пористый заполнитель, который смешан с разведенным водой вяжущим. Песка нет, потому этот материал еще называют беспесчаным бетоном. Фрагменты заполнителя склеиваются между собой только в тех местах, где соприкасаются, оставляя пустоты незаполненными. Воздушных пустот может быть до 25%.

Но в каждой из групп может быть много разновидностей и составов. Используется разный заполнитель и различные вяжущие. Традиционно в качестве вяжущего используются цементы (на портландцементе материалы имеют лучшие прочностные характеристики). Вторым по популярности вяжущим является известь, реже используют гипс. Иногда могут применять смеси вяжущих и использовать жидкое стекло.

Технологии твердения

Есть три технологии изготовления ячеистого бетона:

- Естественное твердение. Залитый в формы состав оставляют не определенное время в опалубке. По истечении определенного времени (зависит от состава и вида) опалубку снимают. По этой технологии материал получается самый дешевый, но его характеристики находятся в самой нижней части допустимого диапазона, а иногда и ниже.

- Обработка в тепло-тепловлажностных камерах при атмосферном давлении. Качественные показатели выше, но и выше затраты и цена.

Автоклавное твердение. Материал приобретает отличные характеристики, но и дороже стоит из-за дорогостоящего оборудования и расходов на энергоносители (на поддержание температуры и давления в камере).

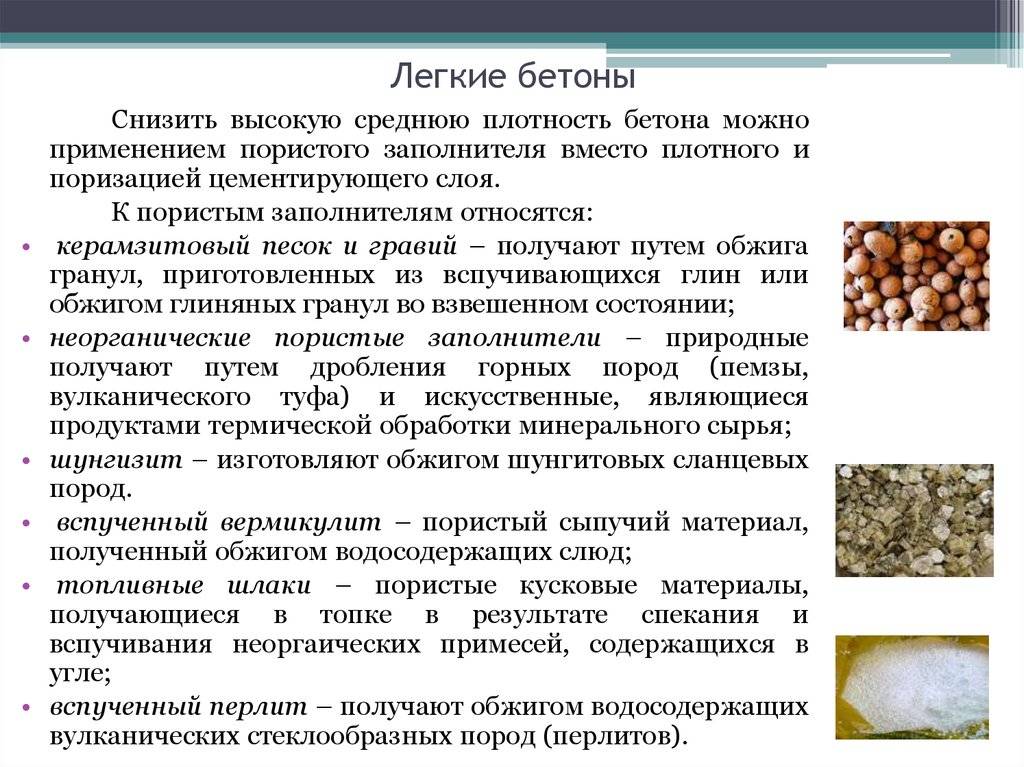

Заполнители

По происхождению заполнители для легких бетонов можно разделить на две группы: натуральные (природные) и искусственные. Натуральные получают путем измельчения природных пористых материалов: ракушняка, пемзы, лавы, турфа, известняка и т.п. Лучшие из них — пемза и вулканический турф. У них структура пор закрытая, что снижает количество впитываемой материалом влаги.

Заполнители могут быть разными не только по «происхождению» но и по размеру, а часто еще и по форме

Искусственные заполнители для легкого бетона — это отходы некоторых технологических процессов (шлаки) или специально созданные из природных компонентов материалы (керамзит, вермикулит, перлит и т.д.) а также некоторые химические заполнители (полистирол).

Пропорции для правильного приготовления бетона

Если Вы решили изготовить бетонную смесь сами, то необходимо знать, что самая распространенная марка цемента для приготовления бетона М-400. В ведро плотно насыпаем гравий, потом мерным путем наливаем воду, пока емкость полностью не будет заполнено ею. Выходит примерно 5 литров воды, что означает в гравий необходимо добавить 5 литров песка. Пропорция гравия и песка 2:1.

Чем меньше воды, тем качественней получается бетон. Об излишках жидкости свидетельствуют дырочки, которые образуются после высыхания раствора. Но это не значит, что воды должно быть очень мало. При ее нехватке воды бетон будет плохо замешиваться. Одним словом, все должно быть в меру.

Консистенция бетона

Не существует универсального способа приготовления бетона различных марок. Это объясняется тем, что его состав различается в зависимости от партии изготовления. Бетон можно приготовить жидкой или густой консистенции, это зависит от способа его применения: своими руками (с помощью лопаты тяпки и корыта) или с применением механизированных устройств (бетономешалка).

При отсутствии вибратора (когда смесь изготавливается своими руками) на место укладки бетона можно полить водой, но не очень много, иначе снизится качество консистенции. При правильном подборе состава, можно получить бетон единой марки, но с разными составляющими.

Бетонная смесь

Своими руками сделать силикатный бетон поможет смесь извести с тонкомолотым кремнеземистым материалом. Песок необходимо использовать крупинками от 0,14 до 5 мм, лучше брать мытый речной. Не рекомендуется использовать песок с крупинками больше 10 мм. Пылевидные и гнилостные частицы, имеющиеся в составе, плохо влияют на качество бетона.

При правильных пропорциях приготовления раствора бетона обеспечивается его высокое качество.

Преимущества построек

Как известно, облегченный бетон отличается от тяжелого материала наличием маленьких и больших пор в зернах наполнителя. По прочности он уступает цементному камню, но из-за специфической структуры демонстрирует прекрасную сцепку.

При выборе стройматериала важно обращать внимание на его плотность. Дело в том, что этот параметр является одним из первостепенных показателей качества. При этом показатели плотности бывают разными от состояния материала

Так в сухом состоянии они другие, чем во влажном. Основные факторы, влияющие на плотность, это:

При этом показатели плотности бывают разными от состояния материала. Так в сухом состоянии они другие, чем во влажном. Основные факторы, влияющие на плотность, это:

- Проницаемость.

- Теплопроводность.

- Прочность.

На рынке доступно множество марок бетона: от Д200 до Д2000.

Что касается надежности, то ее определяет качество исходного сырья и условий затвердевания. Если вносить в бетон пористые компоненты, это плохо скажется на прочности. Также особую роль отыгрывает наличие в составе крупного заполнителя с пористой структурой.

В плане водонепроницаемости и устойчивости к воздействиям мороза облегченный бетон не уступает обыкновенному. Однако стоит он намного дешевле, чем его классический собрат. Согласно информации от производителя морозостойкость легкого бетона варьируется в диапазоне F 25- F 100. Для экстремальных климатических условий выпускают марки с показателями F 200, F 300, F 400.

Как заявляют строители, при возведении стеновых конструкций из бетона с небольшим весом затраты на труд снижаются в 20 раз, а стоимость будущего проекта становится дешевле на 30%. Среди плюсов таких материалов для стен выделяют:

- Экологическую чистоту и соответствие всем требованиям чистоты и безопасности.

- Минимальный вес.

- Пластичность.

- Красивый внешний вид, позволяющий использовать бетон для декоративной отделки стен.

- Устойчивость к влаге, за счет чего материал широко используется для строительства бань.

- Огнеупорность и морозостойкость.

Технологии производства

Если рассматривать, какие существуют способы получения легких бетонов, нужно отметить две основных технологии:

- Автоклавное твердение. Компоненты смеси помещают в автоклав, где они подвергаются действию высоких температур, последующей выдержке и созреванию.

- Естественное твердение. Раствор замешивается в бетономешалках, заливается в опалубку или формы, где затвердевает естественным образом.

Иногда материал изготавливают в тепловлажностных камерах, где на него воздействует давление пара. Этот метод позволяет получить качественный бетон, но отличается высокими затратами на производство.