Особенности работы с ДВП

Чем обрабатывать ДСП, как его крепить и чем его резать — вот основные вопросы, которые терзают мастеров рубанка и молотка уже довольно давно. Например, немногие знают, как наклеить ДВП на ДВП, ведь даже жидкие гвозди и эпоксидные клеи не всегда справляются с этой задачей. В этом случае может помочь обычный строительный ПВА-клей или специальные клеи для приклейки ДВП.

Чем резать ДВП в домашних условиях? Опять же очень просто — монтажным ножом, либо ножовкой по металлу

Стоит обратить внимание на технологию резки ножом. Лезвие ножа должно быть острым, резать лучше всего по металлической линейке и медленно и аккуратно, иначе существует возможность при срыве лезвия повредить пальцы. Также существует несколько приспособлений роликового типа для резки ДВП, одно из которых представлено на фото

Также существует несколько приспособлений роликового типа для резки ДВП, одно из которых представлено на фото.

Сберегатель пальцев – роликовый нож для резки ДВП

Watch this video on YouTube

Частый вопрос и отделка поверхности древесноволокнистых плит. Поклейка обоев или покраска. Дело в том, что ДВП не очень хорошо принимает влагу и отличается низкой адгезией. Иначе говоря, к поверхности ДВП плохо липнет краска. По этой причине перед окраской поверхность нужно грунтовать. Для удобства можно грунтовать листы перед их монтажом на каркасе.

Отдельный вопрос с подготовкой поверхности ДВП под оклейку обоями, так как этот материал плохо переносит воздействие влаги, то перед нанесением обойного клея, который может вызвать коробление панелей, стоит покрасить поверхность. Тогда и дальнейшая отделка не вызовет вопросов или проблем. Вот и ответ на вопрос, можно ли клеить обои на ДВП. Можно, но требуется подготовить поверхность.

Зачастую при эксплуатации изделий из ДВП на них появляются дефекты, это могут быть как механические повреждения, так и следы эксплуатации. Следы эксплуатации в виде вмятин и царапин заделать достаточно просто. Для этого потребуется лишь зашпаклевать повреждённую поверхность, после чего покрасить её, или оклеить поверхность самоклеящейся плёнкой.

Дыра в двери, и что с ней делать?

В случае образования сквозной дыры в полу или в двери из ДВП, такие ситуации тоже иногда возникают, в первую очередь необходимо приготовить материалы для ремонта, в первую очередь это острый монтажный нож, шпаклёвка, кусок ДВП, монтажная пена и любой наполнитель.

Перед тем, как заделать дырку в двери из ДВП, обрезаем неровные и вмятые края отверстия, так чтобы края отверстия были ровными, без вмятин и трещин. После чего внутрь отверстия устанавливаем перегородки, это могут быть зафиксированные бруски, кусочки ДВП или смятая, плотная бумага. Следующим этапом будет заполнение отверстия монтажной пеной, после ее отвердевания, необходимо срезать выступающую пену заподлицо с поверхностью двери.

После этого поверхность двери вокруг отверстия и пена шпаклюется, например эпоксидной смолой. По высыханию все снова зачищается мелкой наждачной бумагой, которую лучше всего закрепить на деревянном бруске. Это позволит добиться ровной поверхности. Затем нужно восстановить внешний вид самой двери, это можно сделать либо окраской, либо наклейкой самоклеющейся плёнки с имитацией фактуры дерева, либо шпонированием.

Ремонт двери – сложное и кропотливое занятие

В случае если имеется сквозное отверстие, на каком либо основании, чаще всего это бывает при настиле ДВП на деревянный пол, выпирающая доска может протереть лист насквозь. В этом случае лучше всего сменить лист целиком, параллельно с этим разобраться с доской, обработать ее рубанком или закрепить ее с помощью саморезов. Но зачастую такой возможности не имеется, поэтому можно поступить следующим образом. Аккуратно, монтажным ножом обрезать протёртое отверстие до получения ровной геометрической фигуры. После чего вырезать из кусочка ДВП заплату такого же размера и вставить ее в образовавшееся гнездо, закрепив там саморезами или клеем.

Таким образом, несмотря на некоторые особенности в обработке ДВП, материал вполне подлежит ручной работе и ремонту в домашних условиях.

Древесные композиты подлежат обработке

Подготовка ДВП перед окраской

Данная процедура включает в себя несколько этапов:

- очистка поверхности;

- нанесение алкидной грунтовки.

- окраска при помощи валика или краскопульта.

- выполнять процедуру с использованием кисточки не совсем удобно по причине неоднородности поверхности полотна. В качестве краски может использоваться любая.

Для максимально ровного распила ДВП лучше использовать электролобзик, а не ножовку. С целью получения хорошего результата следует потренироваться.

Заключение. Итак, работа с таким стройматериалом, как ДВП, не составляет сложности. Нужно лишь учитывать рекомендации производителя по использованию полотна и результат работ удовлетворит в полной мере и надолго.

Из чего выбирать?

Популярен ламинированный материал, с покрытием из синтетических смол. Это усиливает их влагостойкость, повышает прочность.

Ламинированные ДВП-плиты бывают:

- Плиточные – с большим выбором размерного ряда от 30 на 30 до 100 на 100 см. Их закрепляют шипами и пазами, скобами. Плиты позволяют формировать красивые узоры, орнаменты. Ежегодно строительная промышленность выпускает новые красивые, интересные оттенки, фактурные узоры.

- С имитацией вагонки. Это новый вид материала. Способом крепления похож на обычную вагонку. Листы продаются стандартных размеров, их часто применяют для обшивки стен, пола. Материал имеет хорошую влагостойкость.

- Листовые – универсальный вид, с множеством фактур, цветов, размеров, методов закрепления на основании.

Имитация вагонки

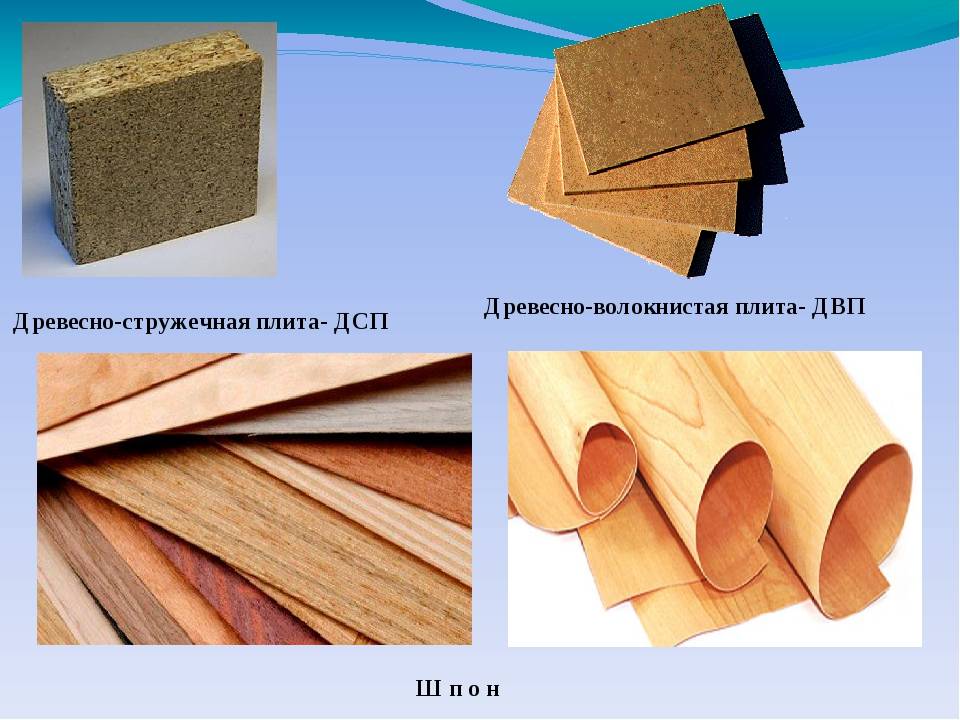

Различия между ДВП и ДСП

Древесно-стружечные плиты (ДСП) и ДВП являются распространенными представителями древесных плит, а потому их часто сравнивают между собой. Различие в материалах закладывается на стадии изготовления.

В ДСП древесные волокна имеют форму стружки, которая вытягивается в определенном направлении, а для их закрепления используется связующее вещество, часто содержащее формальдегиды. ДВП формируется из мелко дробленных частичек, а нетоксичная смола применяется в качестве наполнителя.

С учетом структуры и состава плит ДСП уступает ДВП по таким показателям:

- экологическая чистота;

- удельная механическая прочность;

- водостойкость при обычном исполнении.

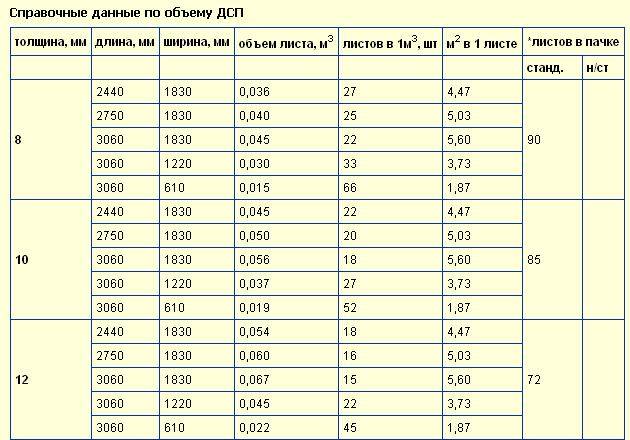

Главное преимущество ДСП – возможность изготовления плит толщиной до 50 мм (ДВП – до 12 мм). Несмотря на то, что ДСП уступает ДВП по многим показателям, именно толщина играет порой решающую роль. Там где нужна высокая механическая прочность (перегородки, перекрытия, облицовка стен, корпусная мебель и т.д.) преимущество остается за ними.

Рекомендуем: Как выбрать и где можно применять полиэтиленовую пленку? Технические характеристики материала

Более низкая стоимость ДВП делает материал привлекательным при отсутствии серьезных нагрузок – выравнивание поверхности, подложка под облицовочный материал, внешняя отделка, задние стенки мебели. Ламинированные изделия имеют декоративный вид и не требуют дополнительного покрытия

Кроме того, следует использовать такое важное преимущество ДВП, как влагостойкость

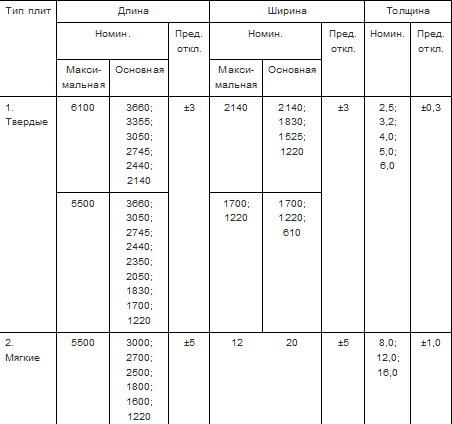

Плотность плит

Важной характеристикой ДВП является не только размер, но и плотность, от которой зависит масса и вес листов. Наибольшая плотность твердых листов достигает 1100 кг/м3, минимальное значение, характерное для этой группы материалов, равняется 800 кг/м3

Наибольшая плотность твердых листов достигает 1100 кг/м3, минимальное значение, характерное для этой группы материалов, равняется 800 кг/м3.

Чтобы определить, сколько может весить покупка в целом, следует приблизительно рассчитать суммарный объем партии и умножить его на величину плотности, указанную в сопроводительных документах. Станет понятно, какие понадобятся усилия для транспортировки и монтажа плит на месте будущей установки.

Мягкие виды продукции, выполняющие в основном декоративные функции, имеют меньшую плотность, самый большой показатель которой не превышает 400 кг/м3. Минимально возможное значение плотности ДВП, допускаемое стандартом, равно 100 кг/м3.

У плит промежуточной твердости показатели плотности имеют средние значения, минимум которых составляет 600 кг/м3.

Разновидности ДВП: основные признаки классификации

Разновидностей этого материала не так уж и много. Их основное отличие заключается в первую очередь в технических характеристиках, а во вторую – в сфере применения. В целом, можно насчитать всего пять видов этого материала.

- Мягкий. Основные характеристики данного вида ДВП – это высокая пористость и низкая прочность. В большинстве случаев используется в качестве тепло- и звукоизоляционного материала. Он может укладываться либо на твердые поверхности, либо выступать в качестве подложки под прочные стеновые или напольные материалы. Что касается характеристик, то их максимальная толщина не превышает 25 мм, а плотность 350 кг/куб.м. Существует три марки этого материала: М1, М2 и М3.

- Полутвердый. Данный материал нашел свое применение в мебельном производстве. Как правило, из них изготавливают задние стенки мебели, дно ящичков и тому подобные изделия. В большинстве случаев в мебельном производстве используют облагороженную разновидность этого материала – применяется либо крашеная ДВП, либо ламинированная ДВП плита. Плотность и прочность этого вида ДВП в несколько раз выше, чем у предыдущего. Максимальная толщина листов данного типа ДВП не превышает 12 мм, а их плотность не может быть выше 850 кг/куб.м.

- Твердый. Плотность этих ДВП плит составляет от 800 до 1000 кг/куб.м. Отличительная особенность данного вида – это низкая пористость, что позволяет использовать его при изготовлении щитовых дверей.

- Сверхтвердый. У этого материала имеются самые высокие технические характеристики. Его используют для изготовления дверей, перегородок, арок, различного рода тары – кроме того, лучше, чем он, для настилки на пол материала не найти. Его плотность может превышать 950 кг/куб.м – следует понимать, что чем плотнее ДВП, тем его толщина меньше. Приобрести такой материал толщиной более 5 мм не получится.

Облагороженный. Это крашеная или ламинированная ДВП. Этот вид, можно сказать, объединяет все описанные выше – они могут производиться как в крашеном варианте, так и в ламинированном. Их основная область применения – это изготовление мебели и обшивка поверхностей. Из материалов этой группы (в частности, из ламинированной ДВП) могут изготавливать всевозможные декоративные панели.

В отдельный вид может быть выделена так называемая влагостойкая ДВП плита – чаще всего ее относят к виду сверхтвердых. Такие плиты способны длительное время выдерживать воздействие стопроцентной влажности – в некоторых случаях, когда исключен контакт плиты с водой, их даже можно применять в уличных условиях.

Декоративные панели для стен

Облицовочные работы помещения листовым материалом помогут отлично скрыть все существующие недостатки поверхности стен, защитить от механического повреждения, а также обеспечить декоративную отделку. Это и имитация под дерево, камень, кирпич. Такой стройматериал прост в эксплуатации, имеет небольшую стоимость и активно применяется в строительстве. ДВП создало революцию в строительной отрасли. Панели для стен, изготовленные из древесноволокнистого полотна, можно размещать различными способами. И под определенным углом, и горизонтально, и вертикально.

Работа с ДВП не представляет какой-либо сложности, потому под силу и новичку в строительстве. Одним из лидеров среди ДВП для облицовки стен является специальная панель, изготовленная с декорированной лицевой стороной. В качестве стенового покрытия используется и МДВ. Этот стройматериал является лидером среди конкурентов благодаря качественным показателям и оптимальной стоимости.

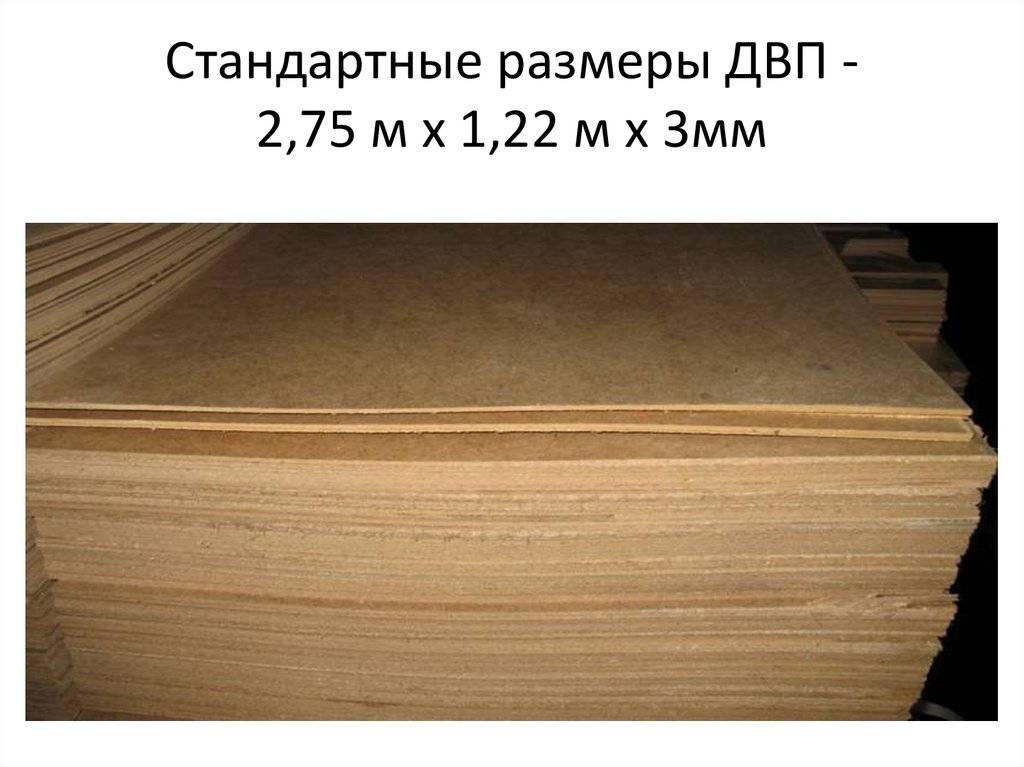

Внешне лист ДВП схож на ДСП (древесно-слоитсая плита или фанера), но его вторая сторона отлична – на ней нанесен декор. Для отделочных работ в кухне может использоваться, как гладкая, так и рельефная текстура. Длина листа стандартного размера составляет 3,0 м. Толщина панели – 3-6 мм.

Любой вид ДВП не прихотлив в эксплуатации. Однако этот стройматериал боится высокой влажности. В связи с этим его лучше не применять вблизи мойки на кухне. Но для других мест в кухне ДВП в качестве стеновой панели прекрасно подойдет.

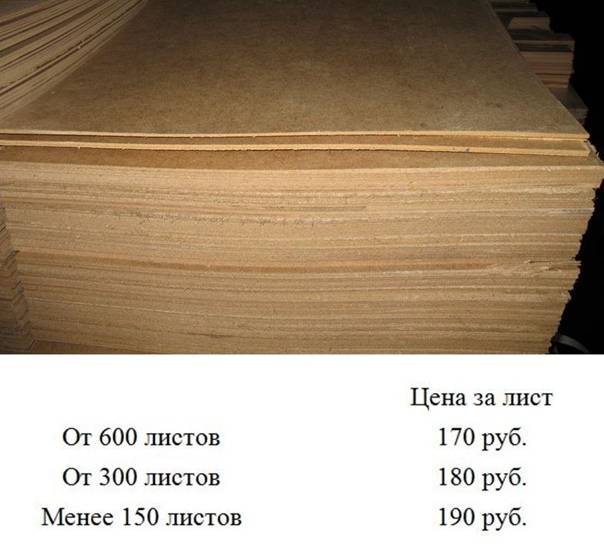

Панели характеризуются оригинальным внешним видом, простотой монтажа, небольшим количеством стыков. Также ДВП является оптимальным в ценовом отношении стойматериалом – 600 руб/м2. Эти стеновые панели способны прослужить до нескольких десятков лет. Но главным требованием для такого срока службы является отсутствие прямого воздействия воды и показатель влажности воздуха в пределах нормы.

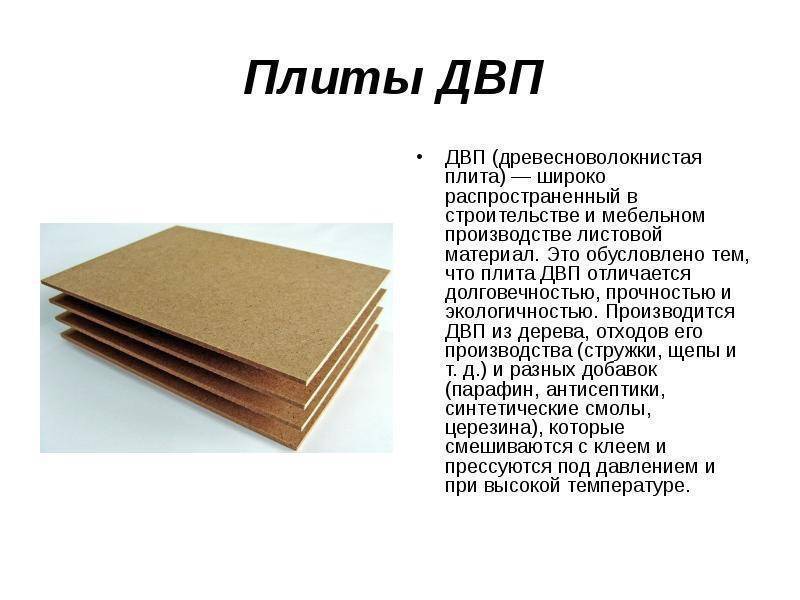

Что за материал?

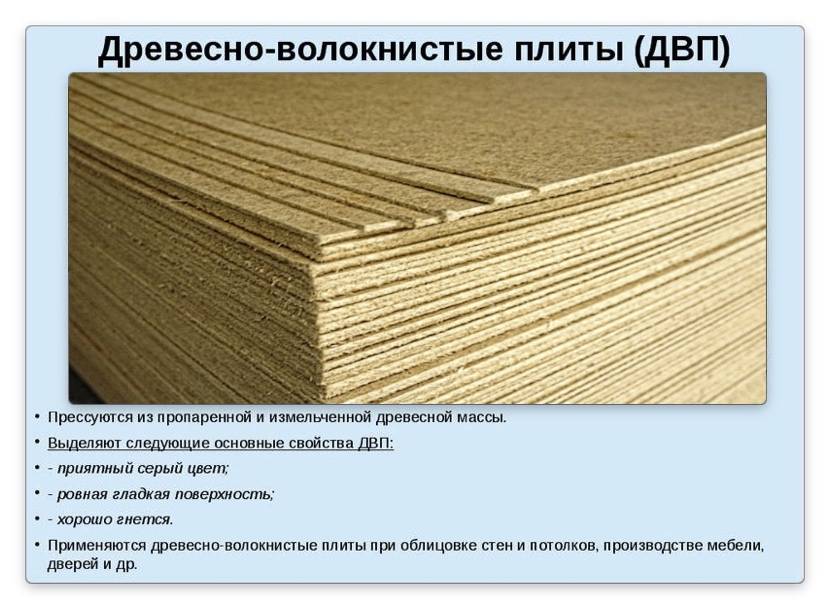

Древесноволокнистая плита или сокращенно ДВП представляет собой прессованный листовой материал, в котором древесные волокна связаны специальным наполнителем. Иногда используется термин фибролит, который объединяет разные типы древесноволокнистых материалов.

История возникновения начинается с 1858 года, когда был выдан патент Лайману на прообраз современной плиты. С тех пор материал и технология его изготовления постоянно совершенствовались. Горячий способ прессования плит из древесных волокон позволил Мюнху существенно улучшить их, но пока они изготавливались без связующего вещества.

Массовое производство началось после 1924 года, когда в США Мейсоном была разработана технология мокрого прессования. Так появился ДВП высокой плотности под названием «Мэйсонит». Уже в 30-х годах 20-го столетия он покорил Европу и начал активно использоваться в строительстве в качестве утеплителя и отделочного материала.

Особенности ДВП связаны с технологией его изготовления. В качестве сырья используются отходы лесопилки и деревообработки, различная древесная щепа и растительная костра, которые превращаются в древесные волокна на дефибраторах.

Наполнителем служат синтетические смолы, добавляемые в количестве 5-9%, а для улучшения свойств добавляются гидрофобизаторы (канифоль, церезин, парафин), антисептики и антипирены. Смесь раскладывается в виде ковра и прессуется горячим способом.

В конечном итоге в зависимости от состава ДВП может иметь плотность в широком диапазоне от 200 до 1100 кг/м³. После сушки остаточная влажность материала не превышает 11-12 %. Низкая теплопроводность (от 0,045 до 0,09 Вт/мхград) позволяет использовать его в качестве утеплителя.

Плюсы и минусы

Можно выделить такие преимущества ДВП:

- достаточно высокая прочность;

- экологическая чистота;

- отсутствие деформации от старения;

- влагоустойчивость;

- простота обработки;

- возможность надежного крепления с помощью обычных крепежных элементов (гвозди, шурупы);

- возможность нанесения практически любых защитных или декорирующих покрытий.

Плиты не набухают даже при длительном пребывании в воде и могут эксплуатироваться при влажности выше 60%. Главный плюс материала – низкая стоимость.

Рекомендуем: Утеплитель пенопласт для применения в строительстве частных домов. Состав, виды и характеристики пенопласта

Недостатки связаны в основном с невозможностью изготовление плит большой толщины. По технологическим причинам она не превышает 10-12 мм, что несколько ограничивает области использования. Соответственно и высокую прочность панелей обеспечить невозможно, несмотря на то, что удельная прочность материала достаточно высока.

Использование ДВП

Главные достоинства ДВП, которые позволяют его активно использовать в строительстве, стойкость размеров во времени к деформации. Правда, при условии, что ДВП не контактирует с водой. Второе преимущество материала – его экологичность.

Особо вредные вещества при его производстве не используются. Как минимум два этих весомых качества дают возможность активного применения древесноволокнистой плиты в строительстве, мебельном производстве, а также других отраслях народного хозяйства.

Все советские радиоприемники, некоторые радиолы и магнитолы, а также телевизоры имели корпуса, сделанные из ДВП.

Гражданское и промышленное строительство нашло применение ДВП в качестве материала для:

- утепления перекрытий;

- звукоизоляции перегородок;

- теплоизоляции вентиляционных каналов, технических коробов, а также помещений, где требуется «чистый звук» (телевизионные студии, кинозалы);

- создания опалубки при заливке железобетонных конструкции небольшого объема;

- полотен дверей;

- облицовочных работ со стенами;

- производства встроенной и корпусной мебели;

- внутренней отделки пассажирских вагонов поездов, метро, трамваев;

- черновой и иногда даже чистовой отделки полов;

- панелей электрических щитков.

Один из самых распространенных вариантов использования ДВП для облицовки – это создание арочных конструкций, а также украшение стен.

На фото показано, где может использоваться ДВП

Виды древесно-волокнистой плиты

Мягкий сорт Древесно-волокнистых плит материал наделен относительно не большими прочностными показателями, но при этом пористость у плиты весьма значительна ввиду чего теплопроводность материала крайне низкая. Толщина находится в диапазоне 8-25 мм. Значение плотности расположилось в диапазоне от 150 и 350 кг/м³. Данный вид плит находит свое применение в качестве вспомогательного материала при строительстве. Плиту используют при внутренней тепло- и звукоизоляции.

Полутвердая

Если проводить сравнение с предыдущим сортом, то данный тип плиты располагает высочайшими показателями прочности. В общем плотность такого рода плит 850 кг/м³. Лист имеет толщину варьируемую в пределах значений 6-12 мм.

Данный сорт Древесно-волокнистых плит нашел свое применение в качестве задников в мебели, полочек, а также ящиков в столах и разного рода шкафах.

Твердая

Плотность этого типа материал варьируется в границах от 800-1000 кг/м³. Толщина соответственно – 2,5-6 мм. Твердые древесно волоконные плиты применяют в мебельной промышленности, как и полутвердые. Данный материал может носить еще одно название как Оргалит.

Какие разновидности ДВП бывают

В англоязычных источниках волокна именуются фибрами, соответственно, сокращенные названия видов материала обозначаются буквой Ф. Если продукция имеет низкую плотность, аббревиатура выглядит как ЛДФ (Л – низкий, Д – плотность). Для панелей средней плотности принято обозначение МДФ (М – средний), пластины высокой плотности обозначаются как НДФ (Н – высокий). Специальные виды продукции из волокон древесины имеют отдельные торговые названия, возникшие тривиально.

В отечественной практике виды ДВП обозначаются иначе, с использованием русских букв, буквосочетаний и цифр:

- обычные твердые плиты имеют в маркировке Т и больше никаких обозначений;

- если на поверхности есть дополнительное слоистое покрытие, сокращение выглядит как Т-С;

- наличие красящих пигментов обозначается как Т-П;

- если на наружной поверхности присутствует слегка прокрашенный слой, в маркировке указывают Т-СП;

- способность наружного слоя ДВП отталкивать воду обозначается сокращением Т-В;

- присутствие слоистого покрытия с влагостойкой пропиткой маркируется как Т-СВ;

- ДВП-материалы с уменьшенными показателями плотности имеют сокращение НТ;

- продукция с очень высоким удельным весом маркируется как СТ;

- сверхтвердые плиты с тонкодисперсным лицевым слоем обозначаются СТ-С.

Дополнительное наружное оформление, обозначаемое буквой С, выполняется в виде слоя из спрессованных мелких частиц высокой степени дисперсности.

Изделия, отнесенные в группу твердых плит, дополнительно подразделяются на подгруппы по весу и физико-химическим характеристикам. ДВП-материалы также разделяют на сорта по качественным показателям наружного слоя.

Так называемые мягкие листы из древесных волокон делятся на три марки с цифровым обозначением от 1 до 3 (М-1…М-3), последняя (третья) соответствует самой мягкой разновидности ДВП.

ДВП — что это за материал?

Его разновидности и принцип выбора.

Осуществляя подбор материалов для строительства, не забудьте заблаговременно подробно изучить вопросы, касающиеся качества материалов, сферы его применения, долговечности и собственно надежности для отдельно взятой сферы применения. Одним из наиболее распространенных изделий из дерева сегодня является древесноволокнистая плита материал, сфера использования плиты поистине огромна. Так что же представляет собой ДВП и каким образом вы можете корректно и правильно подобрать материал для своих нужд мы рассмотрим в в данной обзорной статье.

Виды материала

Строительная промышленность применяет разные виды ДВП, в зависимости от его свойств, способа производства и методики применения. От показателя плотности зависит не только сфера применения, но и цена.

Древесноволокнистые листы Источник gkstrong.ru

Мягкие плиты

Толщина мягкой плиты находится в диапазоне от 8 до 25 мм. Показатель плотности обозначен пределами 100-350 кг/м³. Такой материал не особо прочен, слабо проводит тепло и обладает завышенным показателем пористости.

В основном, такие плиты используют для теплоизоляции полов, перекрытий и не применяют как главный материал при строительстве. Мягкий ДВП подобен гипсокартону, но более комфортный в обращении и лёгкий. Монтаж листов проще и обходится дешевле гипсокартона.

Для формирования подстилки под паркет также используют мягкие плиты. Пригодится материал и для устранения неровностей в полах. Он полностью безопасен в плане экологии и безвреден для людей с аллергической реакцией.

Полутвёрдые плиты ДВП

Плотность полутвёрдого листа находится в районе 850 кг/м³. Средняя толщина – 10 мм. В целом, материал довольно прочен за счёт плотности и широко применяется для сборки мебели. Зарекомендовал себя в качестве внешних и внутренних стенок, полок и ящиков. Используют его и при укладке полового покрытия. Упаковочный материал можно часто заметить из полутвёрдых листов.

Упаковочный ящик из ДВП Источник yandex.net

МДФ

Древесноволокнистые плиты средней прессовки, или МДФ, имеют плотность в районе 700-800 кг/м³. Такой показатель позволяет эффективно применять МДФ во время строительства и для мебели.

Плиты МДФ пользуются спросом при изготовлении таких деталей:

- наличников;

- галтелей;

- фасадов мебели;

- плинтусов;

- подоконников;

- потолочных обрешёток.

Из него также изготавливают межкомнатные дверные полотна. Декоративная функция плит используется для изящной отделки стен и потолка помещения. Ламинат в некоторых случаях производится из МДФ.

Твёрдые плиты ДВП

Твёрдые листы производят с плотностью от 750 до 1000 кг/м³. Средняя толщина – 4 мм. Практически всегда используется при производстве дверей. Различают несколько марок твёрдого ДВП, в зависимости от плотности и внешней структуры. Большинство их них окрашены водостойкой краской для защиты от деформации при контакте с водой.

Твёрдые белые плиты обрели свою популярность при кухонной отделке. Среди всех цветов материала, белый самый доступный и практичный.

Твёрдые белые ДВП Источник bosscdn.com

Сверхтвёрдые плиты ДВП

Сверхтвёрдые листы отличаются высоким качеством и удобны при установке. Показатель плотности не сильно отличается от твёрдых древесноволокнистых плит, но, в отличие от них, сверхтвёрдые пропитываются пектолом для достижения дополнительной прочности. Из этого материала изготавливают арки, двери и перегородки. Применяют для покрытия полов. Сверхтвёрдые ДВП имеют высокую электроизоляцию, поэтому из них изготавливают электрические щитки и панели.

Обработанные ДВП

Древесноволокнистые плиты могут обрабатывать лаком или специальной краской для достижения высокой влагостойкости. Также обработка защищает плиты от механического воздействия и придает им приятный внешний вид, за счёт которого они широко используется в декоративных целях.

При изготовлении на поверхность наносится первоначальный слой грунтовки, на который накладывают рисунок. Последующая обработка не занимает много времени. Наиболее популярны листы с имитацией дерева – такие рисунки можно часто встретить на мебели. Особо востребованы ламинированные ДВП на пол, которые обрабатываются особой смесью из смол.

Комната с интерьером из ДВП Источник yandex.net

Особенности фанеры и сфера ее использования

А вот, что касается фанеры, так из-за неоднородности структуры внутри материала могут попадаться пустоты. Однако благодаря длинным волокнам, слои которых перпендикулярны друг к другу, имеет значительную механическую прочность.

Благодаря своим высоким прочностным показателям и отличной устойчивостью к влаге (влагостойкие виды, например, пропитанные бакелитовым лаком), фанера может использоваться как для внутренних, так и наружных отделочных работ.

Кроме того, из-за высокой экологичности листов, можно использовать материал для работы в жилых помещениях, школах, больницах и учреждениях общественного питания.

Сфера использования фанеры огромна. Низкосортные виды могут быть использованы для изготовления опалубки, как основание и звукоизоляция для финишной отделки, Высококачественная используется в мебельном производстве, в отделочных работах, вагоностроении и многое другое.

А здесь вы можете посмотреть, какая бывает фанера и где применяется:

Всегда приобретать нужно те материалы, характеристики которых удовлетворяют условиям их назначения. И не нужно переплачивать за высокосортные виды материала, если в данном случае, более дешевая, может прослужить необходимый срок.

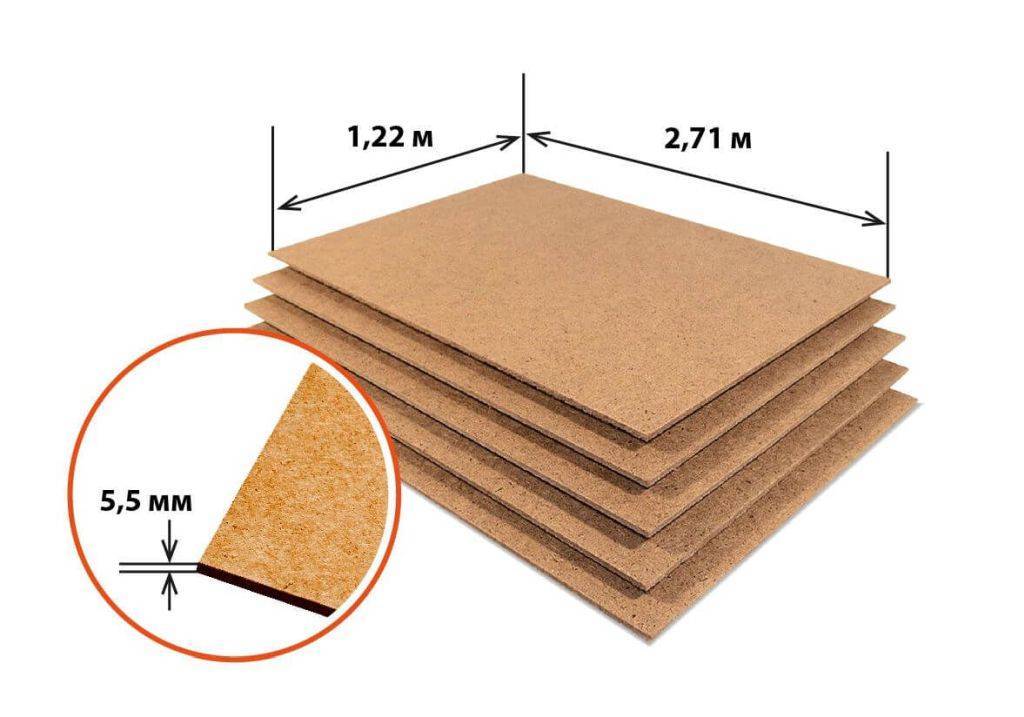

Плотность, масса, толщина листов

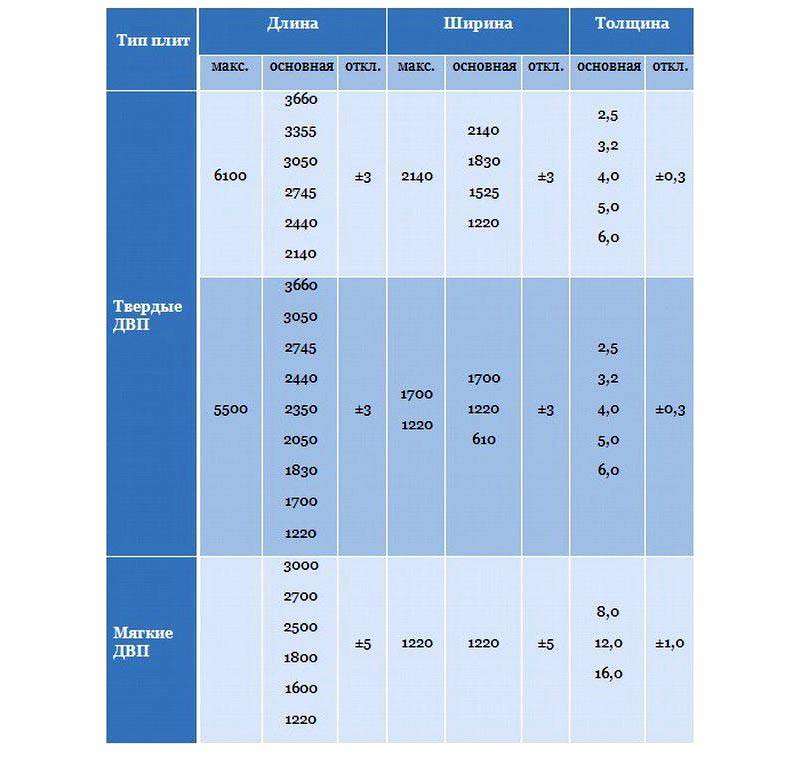

Технология производства древесно-волокнистых плит позволяет делать их разной плотности. В зависимости от плотности они имеют различные технические характеристики и область применения. Различают такие виды ДВП:

- Малой плотности. Называют еще мягкими, обозначаться могут при помощи приставленной буквы «М» — ДВП-М. Довольно рыхлый материал плотностью 200- 350 кг/м³. Толщина листа может быть 8, 12, 16, 25 мм. При желании можно найти до 40 мм. Используются обычно для звукоизоляции или как отделочные/обшивочные в местах, не подвергающихся нагрузке.

ДВП малой плотности имеет рыхлую структуру, используется как утепление и звукоизоляция

- Средней плотности — до 850 кг/м³, толщина листа может быть 8, 12, 16, 25 мм. По классификации проходят тоже как мягкие.

- Полутвердые — от 860 до 900 кг/м³, толщина листа 6, 8, 12 мм.

- Твердые (ДВП Т) — 950 кг/м³, толщина листа 2.5, 3.2, 4.5 и 6 мм.

- Сверхтвердые (ДВП-СТ) — 960-1000 кг/м³, могут быть толщиной 2.5, 3.2, 4.5 и 6 мм.

Твердые и сверхтвердые марки применяют там, где важна стойкость к механическим воздействиям. В бытовом строительстве и отделке домов/квартир, ДВП-Т кладут на пол, могут обшивать ими стены.

Виды твердых плит

При всем при том, твердые древесно-волокнистые плиты общего назначения бывают нескольких видов — с разными лицевой и тыльной сторонами. Согласно ГОСТу, твердые древесно-волокнистые плиты имеют такую маркировку:

- Т – твердые плиты с необлагороженной лицевой поверхностью. Часто называются еще «техническим» ДВП. Используется для работ, в которых не важен внешний вид.

- Т-П – твердые плиты с подкрашенным лицевым слоем. Это так называемый оргалит. Применяется в мебельной промышленности для задних стенок в шкафах, столах и т.д.

Выбор расцветок широк

- Т-С – твердые плиты с лицевым слоем из тонкодисперсной древесной массы. Одна сторона листа имеет тот же цвет, но гладкая, как покрытая лаком. Может применяться для обшивки каркасных построек изнутри. Требует минимальных отделочных работ. На такую поверхность стразу можно клеить обои, но снимать их будет очень неудобно. А вот шпаклевка на заглаженную поверхность ложится плохо — скатывается.

- Т-СП – твердые плиты с подкрашенным лицевым слоем из мелкоразмолотой древесной массы. Может использоваться как финишный отделочный материал.

Марки твердого ДВП могут быть двух классах — А и B. Их отличают по качеству. Как видите, даже в одном классе есть разные материалы. При одинаковых (или почти одинаковых) технических характеристиках, имеют они различные области применения.

Подвиды сверхтвердых волокнистых плит

Сверхтвердые древесно-волокнистые плиты, в бытовом строительстве и ремонте используются редко — слишком большая цена, а высокие плотность и жесткость могут быть и не востребована. Иногда чрезмерная жесткость может быть неудобной.

По стандарту есть два вида такого материала:

- СТ – «строительная» марка, не слишком привлекательная внешне;

- СТ-С – с гладким лицевым слоем — мелкоразмолотая древесная масса уплотнена до очень гладкого состояния.

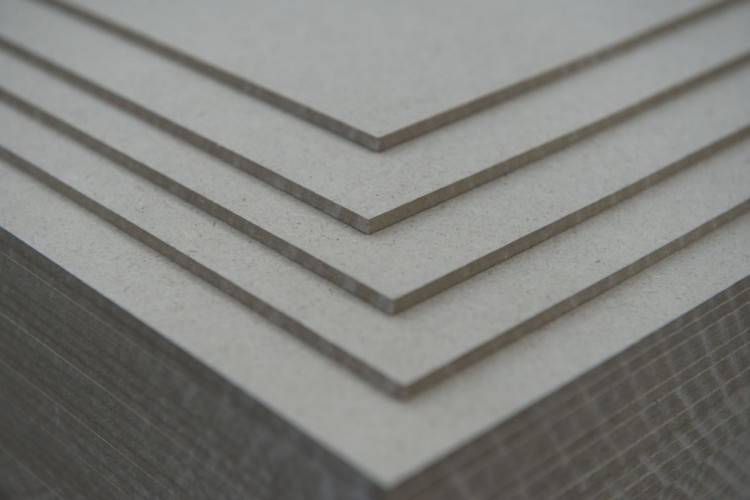

Плотные и гладкие плиты

Ламинированных или декоративных видов практически не бывает — слишком тяжелый и жесткий для отделки материал тоже не нужен.

Названия в зависимости от плотности

Еще древесно-волокнистые плиты имеют разные названия в зависимости от плотности. Обычно это калька (транслитерация) английских/международных названий. Хотя, под тем же названием, в других странах зачастую подразумевается другой материал.

- ЛДФ — от английского low density fiberboard — LDF. В переводе — ДВП низкой плотности. В действительности, так называют материал средней плотности, просто имеющий характеристики на нижней границе зоны. К мягким древесным плитам никакого отношения не имеет.

Характеристики МДФ

- MДФ — от английского medium density fiberboard — MDF. В переводе — средней плотности древесно-волокнистая плита. Если говорить о стандартах, то этот материал соответствует ГОСТовским определениям ДВП средней плотности.

- ХДФ — hight density fiberboard — HDF. По характеристикам можно поставить в соответствие марку ДВП-Т (твердые).

Плиты ХДФ имеют обычно небольшую толщину и используются для фрезерования узоров

Как видите, четкого разграничения нет. Еще путаницы добавляют неправильное применение названий. В общем, каждый раз надо уточнять, что именно говорящий имеет в виду под тем или другим термином.

Технология производства

Исходным сырьем для производства ДВП являются отходы деревообрабатывающей отрасли: щепа, опилки, костра (одревесневшие части стеблей прядильных растений). Сырье промывается, из него удаляются посторонние включения, затем сушится. Высушенный материал, дробится в специальных машинах (дефибраторах и рафинаторах) на мельчайшие частицы — волокна. Степень помола может быть от грубой до мельчайшей. Далее процесс отличается для разных способов производства.

Исходное сырье для производства ДВП

Прессование идет под высоким давлением — 3-5 МПа и высокой температуре — выше 300 °С. За счет этого и происходит скрепление и уплотнение материала. Перед прессованием, в исходный материал добавляются дополнительные компоненты, изменяющие свойства материала — связующие (синтетические смолы), гидрофобизаторы, антипирены и т.д.

Способы формования

Есть два способа производства ДВП — мокрое и сухое прессование. «Мокрый» метод более экологичен. При мокром прессовании используется меньшее количество связующих (иногда, вообще без синтетических добавок), но материал получается более дорогим, так как процесс более энергоемкий. На сушку одного листа уходит до 15 минут, что ограничивает производительность прессов, следовательно, повышает цену материала. При таком методе, в измельченный материал вводятся необходимые добавки, вода. Жидкая субстанция поступает в дозатор, который выкладывает ее ровным слоем на ленту. Для более быстрого удаления воды, лента имеет сетчатую структуру. После прохождения пресса тыльная сторона такого ДВП имеет отпечаток этой мелкой сетки.

При мокром прессовании некоторые сорта ДВП могут быть сделаны без добавления постороннего связующего. Под давлением и при высокой температуре, из древесных волокон выделяется лигнин (вещество, характеризующее одеревеневшие стенки растительных клеток). Он является натуральным связующим. Лигнин в значительных количествах содержится в древесине хвойных пород. Но не для всех сортов ДВП природного связующего достаточно. В этом случае добавляется от 4 до 7% синтетического связующего.

Тип формования легко отличить по тыльной стороне плиты

При сухом прессовании, обычно в массу добавляют синтетические смолы, которые связывают волокна. Именно этот метод позволяет получить ДВП большой толщины — до 12-15 мм, некоторые завод могут выпускать питы толщиной до 40 мм. На уплотнение и прессование сухой массы уходит намного меньше времени — 3-5 минут в зависимости от класса и толщины. Производительность пресса возрастает в разы. К тому же в сухую массу кладут меньшее количество добавок — они не вымываются водой. Все это ведет к снижению стоимости материала. Но дешевые связующие содержат формальдегид, а его содержание необходимо контролировать, так как в больших количествах он вреден для здоровья.

Для производства мебели и отделочных работ в помещениях, должен использоваться материал с классом эмиссии формальдегида Е0,5 или Е1. Это, как правило, ДВП мокрого прессования. Отличить ДВП, сделанное мокрым способом, можно по отпечатку сетки на тыльной стороне листа (смотрите фото выше).

Завершающие процессы

При высокотемпературном прессовании происходит склеивание частиц между собой. Времени нахождения под прессом не всегда достаточно, поэтому уже сформованные листы переносят в специальную камеру, где при высокой температуре происходит «дозревание» материала. ДВП держат тут несколько часов. За это время волокна спекаются, склеиваются, материал становится однородным и прочным.

Древесноволокнистые плиты имеют разную толщину

Из камеры плиты выходят, практически с нулевой влажность и начинают активно впитывать влагу из воздуха. В результате этого процесса, края листов разбухают. Чтобы избежать данного недостатка, материал переносят в другую камеру, где его доводят до нормальной влажности. И только после этого, листовой ДВП может идти в продажу или на другие станки — для покраски, ламинирования.

Что хорошо, так это то, что технология производства древесно-волокнистых плит пластична. Пресс может иметь любую форму, что позволяет делать не только листовой материал, но и фигурные изделия. Например, плинтуса или мебельные фасады.