Технология термодревесины: ближе к природе

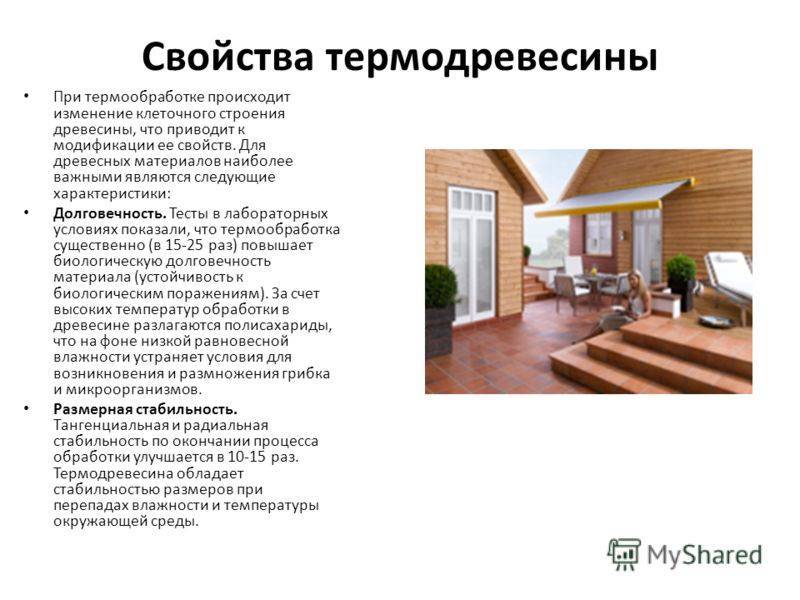

Термическая обработка древесины не является чем-то новым, ее применяли еще в доисторическую эпоху. Первобытные охотники обжигали нал костром конец деревянного копья, чтобы сделать его более твердым. Но только в 1990 г. скандинавские лесопромышленники ре- шили более пристально взглянуть на процесс в лабораторных условиях. Процесс термической модификации начинается сразу после сушки досок в камере, где материал нагревается до температуры 260°С. Содержащиеся в древесине сахаристые вещества спекаются, становясь непригодной средой для насекомых и микроорганизмов, разрушающих древесину. Стенки клеток, образующих древесные волокна, которые обычно легко поглощают влагу и высыхают, после термической обработки перестают разбухать.

Лишенная влаги древесина становится не только менее восприимчивой к биологическим факторам, но и более стабильной, практически не усыхая и не коробясь. И так же, как копья древних охотников, приобретает в результате нагрева повышенную твердость. Конечным продуктом этого процесса является легкий, прочный, долговечный и стабильный материал без каких-либо химических добавок.

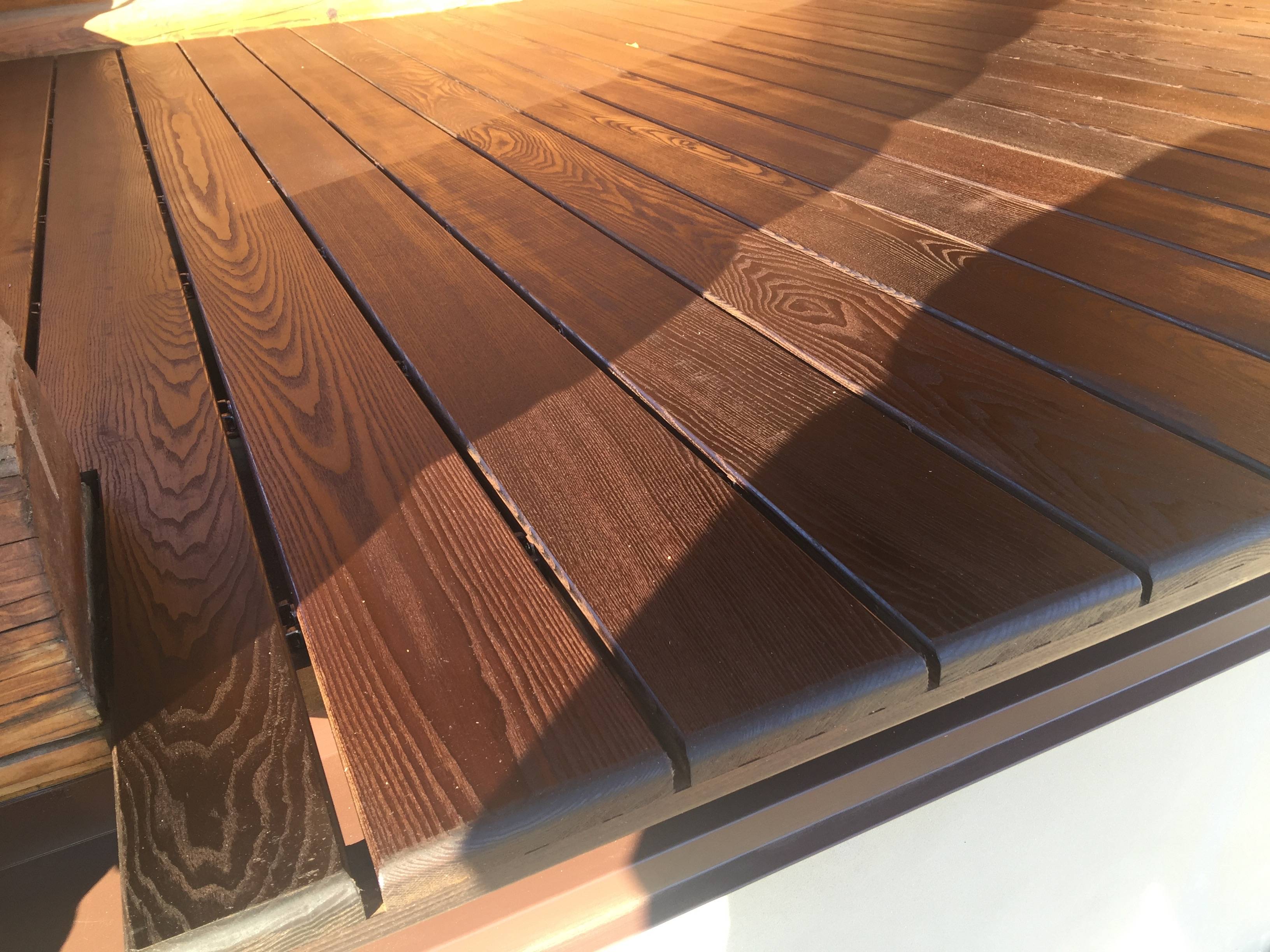

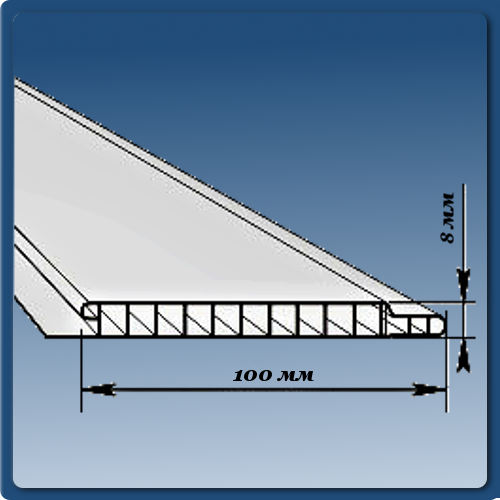

Древесина по всей толщине становится коричневой и имеет приятный сладковатый запах. Из прошедших обработку досок изготавливают шпунтованные доски для террасных настилов и обшивки стен (вагонку), а также калиброванные пиломатериалы, которые практически не коробятся.

Ссылка по теме: Дерево или бетон – из чего строить дачный дом?

Один из производителей, компания Radiance Wood Products, сделала еще один шаг для повышения экологической безопасности, полностью пропитывая материал синтетическими смолами без использования органических растворителей (технология One TIME Finish), что позволяет обновлять отделочное покрытие не чаще, чем раз в семь лет.

Термодревесина — легкий материал, и грузовик может перевозить вдвое больше досок, чем из антисептированной древесины, экономя топливо и уменьшая количество вредных выбросов (хотя два последних преимущества нивелируются необходимостью сжигать больше топлива для работы камер, в которых происходит процесс обработки).

Принципы производства

Технология изготовления термодревесины отличается от обычной деревообработки.

При полном удалении влаги и ряда веществ, способствующих гниению, древесина служит дольше.

В середине XX века начались исследования, направленные на повышение прочности, износостойкости материалов

. Это было связано с развитием космических программ. Разработали технологию, позволившую быстро просушить древесину , удалить некоторые вещества.

В древесине есть гемицеллюлоза (древесный сахар). Она способствует появлению и развитию грибка. Ее удаление позволяет в несколько десятков раз увеличить срок службы материала.

Термодерево получают путем обработки обычных древесных пород в безвоздушной среде высокими температурами.

Технологический процесс

Этапы производства:

- Деревянные заготовки помещают в вакуумную камеру. Закрывают, откачивают воздух, медленно прогревают до 180 °C.

- Появившийся пар насыщают различными химическими реагентами. После резко увеличивают температуру до 240 °C, воздействуют на заготовки высоким давлением. Это способствует разложению гемицеллюлозы. Затем устраняется среда, благоприятствующая появлению, развитию грибка, гниению, разложению древесины. Этот этап называют стадией повышения биостойкости.

- Под воздействием давления и температуры в структуре дерева происходят молекулярные изменения. Следующий этап заключается в стабилизации состояния, его закрепления. Стабилизация происходит за счет кристаллизации целлюлозы. В зависимости от производственного цикла это может достигаться химическим путем или в результате изменения температурного режима остывания.

Термодревесина, обработанная химическими веществами, безопасна при эксплуатации

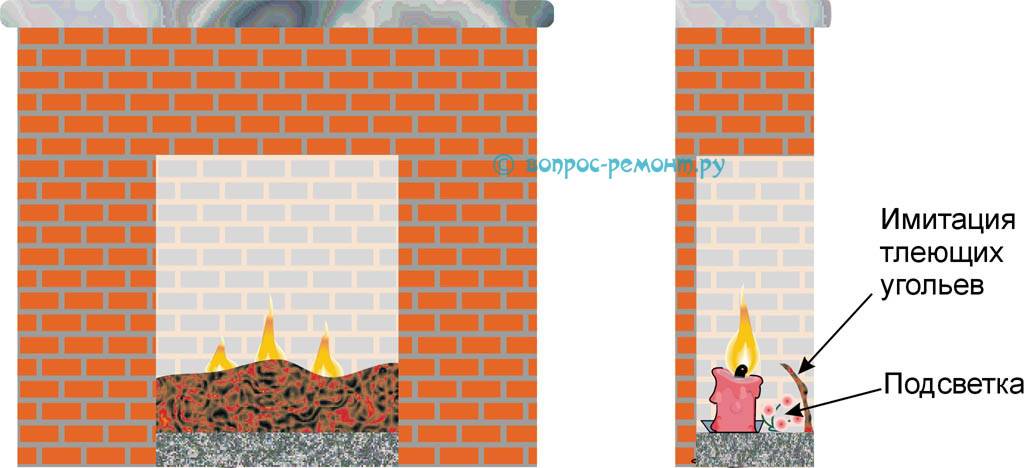

Технология изготовление подобия термодерева в домашних условиях проста. Следует взять хорошо просушенную основу — деревянную доску или МДФ. Из подручных материалов изготовить форму по размерам основы. Исключение — высота, она должна быть чуть больше. Затем берут хорошо просушенные опилки, смешивают их с клеем ПВА до густой консистенции (60% опилок, 40% клея). Полученную смесь заливают в форму на основу, просушивают специальными устройствами или без них. После этого на термодревесину наклеивают шпон.

Полученный материал не подходит для наружной отделки.

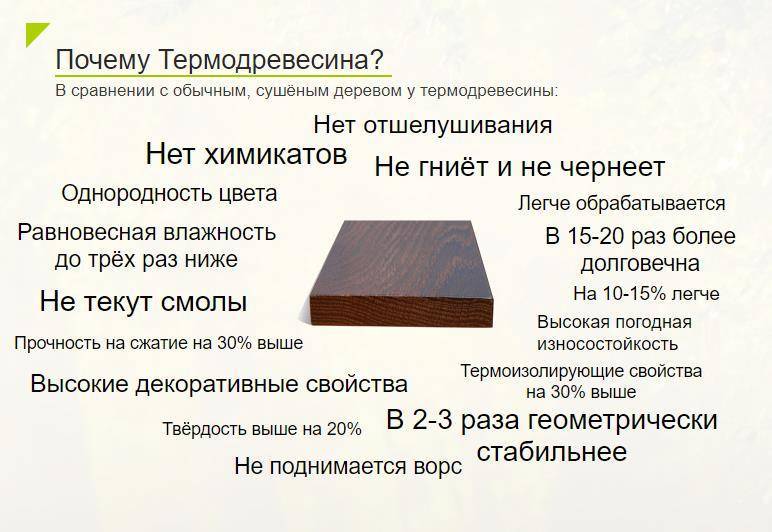

Положительные и отрицательные качества

Термодревесина:

- Экологична. Не выделяет в атмосферу вредных веществ.

- Имеет высокую износостойкость, прочность.

- Не подвержена гниению. На ней не образуется плесень.

- Не деформируется из-за перепадов температур, под воздействием влаги.

- Имеет высокие термоизоляционные показатели. Можно использовать как дополнительный утеплитель.

- Может быть различных цветов и оттенков.

К недостаткам относится высокая стоимость из-за технологических сложностей производства.

Где применяется

Материал используется при отделке парилок бань и саун, фасадов, фронтонов. Термодерево смотрится привлекательнее сайдинга, других искусственных материалов.

Подходит для отделки дорожек к бассейнам. Доски укладывают как напольное покрытие.

Древесина, обработанная нагреванием, может с легкостью заменить породы которые используют для строительства на улице.

Непременные требования к материалам для изготовления конструкций, подвергающихся атмосферным воздействиям: они должны быть стойкими к гниению, повреждению насекомыми и влиянию разрушающих факторов (солнца, дождя и т. п.), прочными и стабильными.

И к этим условиям неплохо было бы добавить красоту и экологичность. Скажете, что такого не бывает?

Предлагаем познакомиться с термически модифицированной древесиной. Этот материал, соответствующий идеальным требованиям, может быть доступнее, чем вы думаете.

Как изготовить термоящик на балкон своими руками?

Во-первых, необходимо определиться с размерами конструкции. Подсчитайте, какой объем урожая Вам требуется сохранить и сколько места на своем балконе Вы можете выделить для этих целей. Будет ли это термоящик для картошки или ящик для хранения яблок – объем конструкции во многом будет зависеть от вида продукта.

Во-вторых, детально продумайте, как будет выглядеть самодельный термоящик. Балконный погребок для хранения овощей может быть оформлен как скамья, как поддоны, как объемная конструкция-короб с крышкой, предполагающая вертикальную или горизонтальную загрузку.

В-третьих, оцените, какими материалами располагаете. Здесь Вы не ограничены в выборе и можете использовать как традиционные фанерные листы, деревянные брусочки, ДСП, ДВП, так и листы абсолютно любой породы дерева. Кроме того, нельзя забывать о комплектующих материалах (уголки, утеплитель и т.д.). В качестве утеплителя чаще всего используют пенопласт, минеральную вату или поролоновый материал. Если же Вы не планируете тратить дополнительные средства в процессе монтажа, воспользуйтесь остатками от старой мебели. При правильном подходе они могут сослужить хорошую службу. В качестве утеплителя используйте старое ватное одеяло.

В-четвертых, определитесь, будете ли Вы использовать обогреватель в процессе установки термоящика. Наилучший температурный режим, обеспечивающий сохранность всех полезных свойств большинства овощей, составляет от 1°C до 5°C. Если балконное помещение не имеет качественного утепления, поддерживать такой режим на протяжении длительного времени без использования обогревателя будет крайне трудно.

Для того чтобы сделать термоящик с подогревом, можно использовать обогреватель различного типа, будь то электрическая грелка, лампа накаливания, система теплого пола или обогрев с помощью воды.

Взвесив все плюсы и минусы каждого из вышеперечисленных вариантов, можно отметить, что оптимальным источником обогрева термоящика является пленочный теплый пол. Используя его технические и функциональные особенности, Вы без труда сохраните собранный урожай в зимний период, не потеряв полезные элементы продукта.

Преимущества использования пленочного теплого пола для термоящика для хранения овощей

- Благодаря термостату есть возможность задать необходимый температурный режим, комфортный для овощей, и поддерживать его длительное время. Такой электрический термоящик с терморегулятором защитит овощи от колебания температур даже при существенном изменении погодных условий за окном.

- Обогрев посредством инфракрасного излучения не пересушивает воздух в ящике, а значит, поддерживает оптимальный уровень влажности.

- По сравнению с другими нагревательными приборами пленочный теплый пол достаточно экономичен, он не расходует много электроэнергии, затраты на эксплуатацию при этом минимальны.

- Срок эффективной эксплуатации пленочного теплого пола составляет около 20-30 лет!

Если Вы решите сделать термоящик для балкона с применением ИК-пола, он будет служить Вам долго, без сбоев, экономно расходуя энергию.

ТОП6 теплых полов для термоящика для хранения овощей

| ИК-пленка RexVa XICA 0510 | ИК-пленка RexVa XICA 0810 | ИК-пленка RexVa XICA 1010 |

| ИК-пленка NanoThermal NT0510 | ИК-пленка NanoThermal NT0810 | ИК-пленка NanoThermal NT1010 |

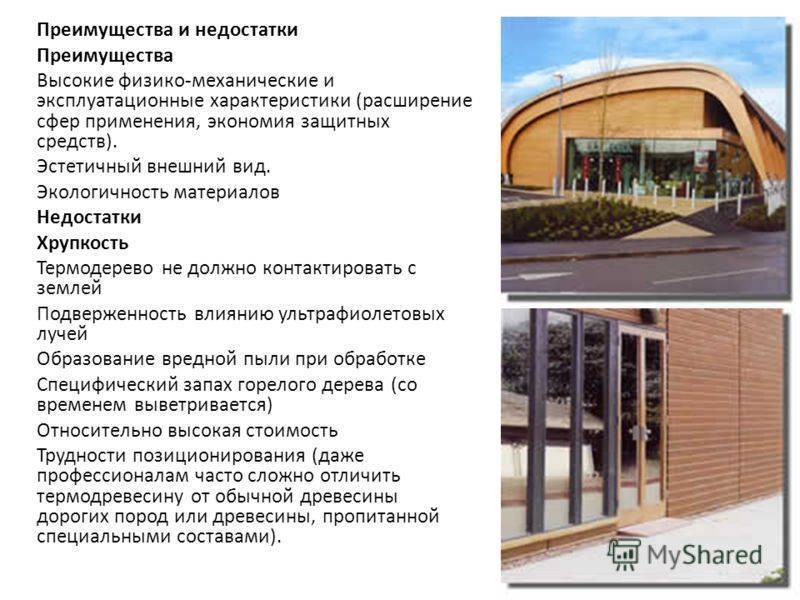

Преимущества и недостатки термодерева

- Термодревесина это натуральный и абсолютно чистый экологический материал: в ходе его создания не применяются химикаты.

- Термодекинг по сравнению с обычной древесиной обладает большей долговечностью, так как почти не подвержен гниению и в нем отсутствует питательная среда для микроорганизмов и насекомых.

- Термодерево имеет пониженную равновесную влажность на уровне от 3 до 5 % и в 5-10 раз меньше, чем природная древесина, набирает в себя влагу.

- Материал отличается стабильностью размеров и великолепно сохраняет геометрию изделий, не зависимо от перепадов влажности и температуры внешней среды.

- Термодревесина имеет насыщенный цвет, пронизывающий материал на всю глубину, и обладает полностью сохраненной красотой ярко выраженной структуры натурального дерева.

- Термодекинг позволяет получать из дешевых сортов древесины материал, имеющий внешний вид старинного дерева и экзотических пород сырья. При этом можно получать любые оттенки дерева – от светло-желтого до черного.

- Уход за термодеревом очень прост: он легко моется и быстро высыхает, а при укладке не нуждается в дополнительной обработке специальными составами.

- Термодерево (технология это позволяет) выпускается с заранее заданными свойствами – цветом, биологической стойкостью, прочностью и так далее, что позволяет предложить покупателям большой ассортимент данной продукции.

Среди недостатков термодекинга можно отметить следующие моменты:

- При обработке и раскрашивании по сравнению с натуральным деревом термодревесина отличается большей хрупкостью. Поэтому для работы с таким материалом нужно специальное, высокооборотное оборудование для термодерева.

- За счет низких показателей влажности термодерево имеет пониженные способности к склеиванию. Обойти данный недостаток позволяет клей на полиуретановой основе.

Какие свойства приобретает термодревесина?

- Cтабильные геометрические размеры при любом перепаде температуры или влажности окружающей среды. Древесина “получает иммунитет” к различным видам коррозии (изделия, изготовленные из неё с течением времен “не ведёт”).

- В несколько раз снижается уровень влажности, по сравнению с привычной промышленной сушкой. При этом существенно уменьшается показатель влагопоглощения, поэтому такое дерево не гниёт даже в воде.

- Повышается устойчивость к поражениям биоорганизмами. В результате чего материалу не требуется покрытия каким-либо антисептирующим составом.

- Если сравнивать с обычным деревом, то на треть улучшаются теплоизоляционные качества, что даёт возможность с успехом применять термодревесину при строительстве саун, бань, а также для обшивки домов – как изнутри, так и снаружи.

Термодерево с течением времени сохраняет свою геометрию, не усыхая, не набухая. Оно не трескается и не коробится, не гниёт в воде. Ему не нужна какая-либо химическая обработка, оно не подвергается действию микроорганизмов. Обладая высокоплотной структурой по сравнению с обычными пиломатериалами, ТМД на 30% лучше удерживает зимой тепло, а прохладу летом. Кроме того, даже самые недорогие виды такой древесины при термообработке тонируют по всей толщине, благодаря чему они приобретают благородный насыщенный оттенок ценной породы.

Технология изготовления

Отделка офиса ТМД

В 90-е годы прошлого века проходили практические и теоретические исследования по термической обработке древесины в таких странах, как Финляндия, Франция и Нидерланды. Так, например, финским Государственным Исследовательским Центром VTT была предложена следующая схема обработки. Кстати, можно уточнить, что именно Финляндия является мировым лидером в области исследований и производства этого инновационного материала.

→Первая, самая длительная фаза – это сушка. При этом в древесине происходит принудительное снижение содержания влаги практически до нуля. Продолжительность фазы зависит от породы дерева, толщины элемента и изначального значения концентрации влаги в нём.

→Далее следует непосредственно термообработка, которая длится 23 часа. Процесс протекает в закрытых камерах при температуре около 200°С. Защитной средой, в данном случае, выступает пар, не допускающий горения дерева и активно участвующий в химических реакциях, происходящих с материалом.

Термодревесина на ступенях лестницы

→Следующая стадия – закаливание. На протяжении нескольких часов древесину охлаждают. Этот процесс необходимо тщательно контролировать для того, чтобы процент содержания влаги не был ниже 6-7%. Причина проста — со слишком сухим материалом в дальнейшем будет тяжело работать. И полученная термодревесина превратится в ещё более дорогой продукт.

В результате проведённой обработки происходит изменение структуры дерева: проявление текстуры, приобретение более тёмного и насыщенного благородного оттенка, однородного по сечению. Поэтому, даже не очень дорогие сорта дерева, после такой обработки приобретают вид ценных пород. В дальнейшем термодревесина может быть подвержена любым видам механической обработки, а также на неё можно нанести любой лакокрасочный материал.

История появления материала

Придать дереву повышенную прочность и сделать его устойчивым к неблагоприятным факторам пытались еще несколько столетий назад: полотна обжигали, проводили обработку маслами.

Впервые исследования влияния термообработки на свойства дерева были проведены в 30–е годы прошлого столетия в Германии. Чуть позже подобные исследования стали проводиться в США, Нидерландах и других европейских странах. Ответственнее всего к задаче подошли финские ученые, представив мировому сообществу уникальную технологию высокотемпературной обработки древесины с использованием водяного пара. Сегодня производство ТМД широко распространено в России, странах Европы и Америки.

Преимущество термообработки

Я рассказал в целом, что такое термодревесина, теперь давайте проанализируем, в чём заключаются основные преимущества такого материала. Я бы выделил:

- Прочность. Термообработка отражается на дереве более прочной поверхностью в сравнении с необработанной древесиной. Модифицированная структура способна выдерживать значительную нагрузку, не подвергается деформации по истечении продолжительного времени, не так подвержена механическим повреждениям. В результате она сохраняет свой первоначальный облик на протяжении более длительного времени, чем незащищённый аналог.

- Влагостойкость. Обработанный материал практически не впитывает влагу. Дерево не разбухает и не утрачивает изначальную форму даже при эксплуатации в помещениях с повышенной влажностью воздуха.

- Невосприимчивость к грибку и плесени. В результате термического воздействия, вместе с влагой, из пор выводится, привлекающий микроорганизмы, древесный сахар. Это способствует дополнительной защите от вредоносных бактерий, провоцирующих загнивание дерева.

- Эстетичность. Как уже упоминалось, древесина, прошедшая процедуру термообработки, приобретает темноватый оттенок. Это подчёркивает контраст натурального материала, делая его более выразительным.

- Пожаробезопасность. Термообработка делает структуру волокон более прочной. В них содержится меньше кислорода, соответственно снижается вероятность возгорания.

Подчеркиваю! Все эти критерии характеризуют увеличение срока службы материалов.

Промышленное производство термодревесины

Существует определенный технологический процесс, благодаря которому можно наладить производство термодревесины. В основном все дело в специальной термической обработке. Во время этого процесса полностью меняется древесная структура, и материал приобретает качественно другие характеристики.

Обработке можно подвергать любые породы дерева, как твердые так и мягкие (кедр, осина, береза, дуб, ель, сосна и т.д.). Помимо этого, исходный материал может быть как высушенным, так и свежесрубленным, для производства это не принципиально. Свежесрубленную древесину в некоторых случаях сушат в специальной камере перед термообработкой.

Пар, которым обрабатывают древесину, должен иметь температуру не меньше 180 градусов (больше возможно). Не требуются какие-либо дополнительные добавки (в том числе и химические), кроме дерева и воды.

Нужны специальные камеры для создания подходящей среды. На совершенных производствах практически все оборудование построено на принципе автоматического управления. Вероятно, возможна с технической точки зрения термодревесина своими руками сделанная. Но поскольку процесс подразумевает высокие температуры, наличие специализированных агрегатов, лучше доверить этот процесс профессионалам.

Свойства и сфера применения

Древесина представляет собой экологически чистый природный материал, который имеет прекрасную фактуру и абсолютно безопасен для здоровья человека.

Однако без дополнительной обработки дерево не способно противостоять неблагоприятным внешним факторам таким, как повышенная влажность, действие биологических микроорганизмов и насекомых.

Современный метод обработки древесного сырья термомодификация позволил получить новый качественный отделочный материал, который нашел широкую востребованность на рынке. Термодревесина – пиломатериал, прошедший дополнительную термическую обработку при температуре от 180 до 240 градусов без применения синтетических добавок и составов.

Термодревесина представляет собой уникальный отделочный материал, сочетающий в себе экологичный состав и удивительные физико-механические свойства:

- Стабильность размеров при воздействии неблагоприятных факторов окружающей среды – температур и влаги (в отличие от необработанной древесины этот показатель улучшается в 10-15 раз, снижение риска набухания во влажной среде сокращается до 90%).

- Гигроскопичность. Влажность древесины снижается до 4-8 процентов, что существенно ниже по сравнению с промышленной сушкой пиломатериала в специальных камерах. Способность к поглощению влаги у термодревесины снижается в 5-6 раз. При длительном пребывании во влажной среде и непосредственно в воде максимальная влажность сырья не превышает 9-10 процентов, естественное высыхание происходит практически моментально.

- Длительный срок службы , устойчивость к биологическому повреждению. Обработка древесины в условиях высоких температур приводит к разложению полисахаридов, что при условии низкой влажности сырья сводит к минимуму риск повреждения микроорганизмами, плесенью и грибком.

- Высокая теплопроводность. Термодревесина является идеальным материалом для отделки бани и сауны, поскольку ее теплоизоляционные характеристики на 30 процентов выше, чем у натурального дерева.

- Высокая плотность древесины обеспечивает отталкивание воды без дополнительной обработки, пиломатериал не впитывает влагу из воздуха. Древесина после термообработки устойчива к механическому воздействию.

- Экологическая чистота, абсолютная безопасность для организма человека и окружающей среды.

- Высокая пожарная безопасность. Твердость и плотность термически обработанной древесины обуславливают медленное разгорание сырья.

- Эстетичный внешний вид термодревесины. После термической обработки декоративные свойства пиломатериала заметно улучшаются – проявляется эффектная структура дерева и благородный темный оттенок. Термообработка придает даже недорогим породам древесины облик ценных пород.

Термодревесина находит широкое применение для внутренней и наружной отделки домов, бани и сауны. Благодаря высокой прочности, стабильности размеров и устойчивости к неблагоприятным внешним факторам фасад из термически обработанной древесины не потеряет свой первоначальный внешний вид даже спустя длительное время.

Однако высокая стоимость пиломатериала обуславливает его экономическую нецелесообразность для использования в качестве внутреннего декора (отделки стен и пола). Термически обработанная древесина наиболее востребована в следующих областях: фасады, террасы, открытые уличные площадки, веранды, беседки, заборы, ограждения, декоративные изделия (напольное покрытие, мебель для улицы).

Единственным недостатком пиломатериала является высокая хрупкость. Распиловка термодревесины должна проводиться специальным инструментом с мелкими зубчиками на высоких оборотах при малой подаче заготовки. Несоблюдение условий и требований распиловки приводит к тому, что заготовка лопается.

Описание материала

Древесина, подверженная влиянию высоких температур, изменяет свои свойства и внешний вид и называется термодревесиной.

Термомодификации могут быть подвержены любые породы древесины. Качества, приобретаемые древесиной при высокотемпературной обработке, позволяют использовать этот материал во влажных помещениях, в помещениях с повышенной температурой или с её перепадами.

Технология получения термодревесины в промышленных масштабах была разработана финскими специалистами. Финны используют в интерьерах и для отделки фасадов термообработанную сосну и ель. Термически обработанный березовый пиломатериал идет на изготовление полов. В саунах чаще применяется осина, хотя ель и сосна так же популярны.

Действие пара в сочетании с маслами при высоких температурах меняет цвет древесины по всему объему изделия, ярче проявляется текстура дерева, в итоге обычная доска выглядит дорого и благородно.

В процессе обработки в древесине разлагаются простые сахара, то есть не остается источников питания для бактерий и грибков. Лабораторные испытания показывают, что термодревесина устойчива к гниению и появлению плесени, без какой-либо дополнительной обработки. Кроме того, увеличивается в 15-25 раз срок службы деревянных изделий.

Термодревесина устойчива к повышенной влажности. По этому показателю она приближается к лиственнице. Просачивание воды в результате обработки, уменьшается в 3-5 раз. Такой эффект достигается за счет изменения структуры поверхности. У необработанного дерева верхний слой пористый и впитывает влагу как губка. Тогда как у термодревесины она уплотненная и не пропускает воду.

Основные производственные методики

При производстве термодерева используются следующие технологии:

- Одноступенчатая. Заключается в воздействии на помещённые в вакуумные камеры заготовки горячим паром. При откачке воздуха начинается медленный прогрев сырья при t=180°С с его активным просушиванием. Пар насыщается различного рода химическими реагентами с подъёмом температуры до 240°С. Созданные условия приводят к разложению гемицеллюлозы и кристаллизации целлюлозы.

- Многоступенчатая. Метод схож с вывариванием заготовок при обработке водой или влажным паром. Процесс осуществляется при t=200°С и давлении 1,6 МПа. Далее происходит сушка материала в вакуумной камере (4-ро суток) и нагрев до 190-то градусов в течение 16-ти часов.

- Горячая обработка путём погружение дерева на сутки в горячее масло. Масло медленно подогревается до 220°С. При прогреве и полном остывании происходит насыщение древесных волокон маслом.

- Ретификация — обработка древесины осуществляется воздействием инертными газами под давлением. Часто используется смесь азота с 2-мя % кислорода.

В зависимости от температур, при которых выполняется обработка, термодревесину подразделяют на следующие три класса:

- Первый — t=190°, изделия мало изменяется по цвету и обладает низкими техническими показателями;

- Второй — t=210°. Отличается более тёмным цветом. Прочная и устойчивая к гниению, но, теряя пластичность, становится более хрупкой;

- Третий — t=240°, самый высокий класс термообработки. Образец отличается высокой плотностью, прочностью и высокой устойчивостью к негативным воздействиям.